Mikrostruktur und mechanische Charakterisierung von linearreibgeschweißten Titanlegierungen

Deutsche Übersetzung von Stephan W. Kallee<1>* der englischen Veröffentlichung von Bertrand Flipo<2>*, Kathryn Beamish,<2> Bryan Humphreys<3> und Martin Wood<3>:

Microstructure and mechanical characterisation of titanium alloy linear friction welds

MATEC Web of Conferences 321, 04030 (2020)

The 14th World Conference on Titanium, published by EDP Sciences

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> TWI Ltd., Granta Park, Great Abington, Cambridge CB21 6AL, UK

<3> CAV Advanced Technologies Ltd, Consett, United Kingdom

*Korrespondierender Autor: S. Kallee, Tel: +49 6024 6360123, stephan.kallee@alustir.com

Zusammenfassung

Video 1: Linearreibschweißen von Titan in Zeitlupe

© TWI Ltd

Die zunehmende Verwendung von Verbundwerkstoffen beim Bau neuer Flugzeuge führt zu einer erheblichen Nachfrage nach Strukturbauteilen aus Titanlegierungen. Die steigenden Kosten und die zunehmende Beliebtheit dieses Materials sowie Einschränkungen bei Angebot und Verarbeitung treiben die Luft- und Raumfahrtindustrie dazu, das verfügbare Material immer effizienter zu nutzen.

Das Linearreibschweißen (Linear Friction Welding, LFW) ist ein schnelles, qualitativ hochwertiges Fügeverfahren, das unterhalb des Schmelzpunktes der Werkstücke arbeitet und das das Potenzial hat, das buy-to-fly-Verhältnis, die Produktionszeit und die Markteinführungszeit von Flugzeugstrukturkomponenten zu verringern. Seine Zuverlässigkeit wurde bereits bei der Herstellung von wichtigen Komponenten in Flugzeugtriebwerken der neuesten Generation nachgewiesen.

Das Linearreibschweißverfahren soll außerdem für Flugzeugstrukturen eingesetzt werden. Der diesbezügliche Entwicklungsbedarf ist in erster Linie darauf zurückzuführen, dass das Linearreibschweißen nicht allgemein bekannt ist, aber auch darauf, dass der Lieferkette und der Konstruktionsgemeinschaft keine Leistungsdaten über die mit dem Linearreibschweißen hergestellten Flugzeugstrukturen zur Verfügung stehen.

Um dieses Problem zu beheben, wurde eine große Serie von Schweißstücken aus Titanlegierungen hergestellt und mittels metallographischer Untersuchungen und mechanischer Tests sowohl im geschweißten als auch im wärmebehandelten Zustand nach dem Schweißen bewertet. Die Versuchsmatrix war in der Lage, das Linearreibschweißparameterfenster dieser Titanlegierung zu erfassen und die Auswirkungen der parametrischen Bedingungen zu messen.

Metallographische Untersuchungen ergaben eine Schweißnaht mit hoher Integrität, frei von Verunreinigungen und Oxiden an der Nahtgrenzfläche; mit einer charakteristischen rekristallisierten Schweißnahtmittelzone mit Widmanstätten-Martensit-Beta-Gefügestruktur im geschweißten Zustand und einer feinkörnigen gleichachsigen rekristallisierten Alpha-Beta-Mikrostruktur im nach dem Schweißen wärmebehandelten Zustand.

Die Schweißverbindungen wurden im geschweißten Zustand unter statischer und dynamischer Belastung getestet, um einen erweiterten Satz von mechanischen Kennwerten der zu erhalten. Die Verbindungen zeigten in allen Fällen ein Zugverhalten, das dem des Grundwerkstoffs gleichwertig war, mit nahezu parentalen Ermüdungseigenschaften und einer verbesserten (reduzierten) Ermüdungsstreuung im wärmebehandelten Zustand nach dem Schweißen.

1. Einführung

1.1 Hintergrund

Der Flugverkehr und die kommerzielle Luftfahrt boomt. Trotz Unsicherheiten hat sich der Luftverkehr in den letzten 15 Jahren verdoppelt, und es wird erwartet, dass sich dieser Trend in den nächsten 15 Jahren fortsetzt, wobei der weltweite Passagier- und Frachtverkehr jährlich um 4,8 % zunimmt.[1] Die zunehmende Verwendung von Verbundwerkstoffen, die beim Bau neuer Flugzeuge beobachtet wird, führt zu einer erhöhten Nachfrage nach Strukturteilen aus Titanlegierungen. Aufgrund der begrenzten globalen Fertigungskapazität für Titanstrukturteile und der Verwendung ungeeigneter Verarbeitungswege beträgt die Materialausnutzung, die sogenannte Buy-to-Fly Ratio (d.h. das Kauf-zu Flug-Verhältnis) oft nur zu 20:1 und selten nur 4:1.[2] Dies ist symptomatisch für Komponenten, die aus übergroßen Blöcken, Schmiedeteilen oder Strangpressprofilen bearbeitet werden. Es besteht ein Bedarf an einem Fertigungsweg, der die Kosten senkt und eine höhere Effizienz der Titannutzung erreicht. Das Linearreibschweißen (LFW) kann zur Lösung dieses Problems beitragen, indem kleinere Werkstücke zu einer Vorform gefügt werden, die anschließend auf Maß bearbeitet wird, was zu erheblichen Material- und Kosteneinsparungen führt.

1.2 Linearreibschweißen

Das Linearreibschweiß-Verfahren ist nicht allgemein bekannt, und es wird von der Luftfahrtindustrie noch nicht eingesetzt. Linearreibschweißen ist jedoch ein qualifiziertes Herstellungsverfahren für kritische Verdichterkomponenten von Flugzeugtriebwerken aus Titanlegierungen, die Blisks genannt werden.[3] Das ist ein klarer Indikator für die Fähigkeiten, das Potenzial und die Relevanz von Linearreibschweißen für Titanflugzeugstrukturen. Das lineare Reibschweißen ist ein Festkörper-Fügeverfahren, was bedeutet, dass das Material wie beim Schmieden in einem plastischen, nicht geschmolzenen Zustand verbunden wird, was zu einer geschmiedeten Mikrostruktur führt. LFW arbeitet, indem zwei Werkstücke relativ zueinander oszillieren, während unter einer normalen Druckkraft von ausreichender Größe eine Erwärmung erfolgt, und voreingestellte Parameter ermöglichen die Steuerung eines Linearreibschweiß-Zyklus durch seine Phasen, wie in Bild 1 gezeigt wird. [4][5]

Bild 1: Verfahrensablauf beim Linearreibschweißen: (a) Anfangsphase, (b) Übergangsphase, (c) Burn-Off-Phase und (d) Stauchphase (Abbremsphase)

Courtesy of TWI Ltd. © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

1.3 Aufgabenstellung und Zielsetzung

Dieser Artikel soll die Vorteile des Linearreibschweiß-Verfahrens zur Herstellung von Ti-6Al-4V-Flugzeugstrukturen aufzeigen. Um dies zu erreichen, wurde eine Reihe von Versuchsschweißnähten hergestellt, so dass der Einfluss der Verarbeitungsbedingungen auf das Zug- und Ermüdungsverhalten charakterisiert werden konnte. Die Versuchsschweißnähte wurden analysiert, um die Mikrostruktur der Schweißnahtgrenzfläche zu verstehen. Darüber hinaus ist es undenkbar, dem Sektor der Luft- und Raumfahrtindustrie eine technologische Innovation vorzuschlagen, ohne ihre wirtschaftlichen Auswirkungen zu berücksichtigen. Eine wirtschaftliche Bewertung wurde durchgeführt, um alle anfallenden Kosten für die Herstellung eines Demonstrators mit konventionellen und aktuellen Methoden der Zerspanung aus dem Vollen bis hin zum neuen Ansatz der endkonturnahen Fertigung mit Linearreibschweißen zu ermitteln und zu berücksichtigen, um Kosteneinsparungen zu identifizieren.

2. Maschine, Werkstoff und Versuchsdurchführung

2.1. Eingesetzte Maschine

Zur Herstellung der Schweißungen für dieses Programm wurde TWIs neueste Linearreibschweißmaschine mit der internen Bezeichnung FW34 eingesetzt Das ist eine Kuka E20 mit einer Anpresskraft von 250kN. Es handelt sich um eine hydraulische Maschine mit gespeicherter Energie, die modular aufgebaut ist und aus einer Oszillator- und einer Schmiedehälfte besteht. Es wird betont, dass ein Hauptvorteil werkzeugmaschinenbasierter Schweißverfahren für Produktionsanwendungen, wie z.B. Linearreibschweißen, in der hervorragend reproduzierbaren Schweißqualität liegt; diese wird durch eine Reihe von Wiederholungsschweißungen mit Messungen der Eigenposition und Wiederholbarkeit bewertet.

2.2 Werkstoff

Die Werkstücke wurden aus 25,4 mm dicken Platten der Ti-6AL-4V-Legierung, Grade 5, der Spezifikation AMS4911 gefertigt. Die in diesem Programm durchgeführten Arbeiten wurden an symmetrischen Stumpfstoß-Couponschweißungen mit Werkstücken von 40 mm x 25 mm Fügefläche und 75 mm Länge (mit Kornrichtung in Werkstück-Längsrichtung) durchgeführt.

2.3 Versuchsdurchführung

Diese Kupferschweißnähte wurden zunächst durch eine prozessbegleitende Qualitätsüberwachung bewertet. Der Druck wurde zunächst unter einer hohen Reibungsgeschwindigkeit variiert, um den minimalen Schmiededruck zu bestimmen, der für eine stabile Reibungserwärmung erforderlich ist, sowie um festzustellen, wann eine Kaltverformung durch übermäßigen Druck auftrat. Der von Amplitude und Frequenz abhängige Energieeintrag wurde untersucht, und die Schmiededauer wurde aus dem thermischen Verhalten mit Hilfe von Thermoelementen, die bis zu 2 mm von der Grenzfläche entfernt platziert wurden, bestimmt. Es wurden Wiederholungsversuche durchgeführt, um die Auswirkungen des Schweißens mit und ohne Argon-Schutzschild zu bewerten. Tabelle 1 listet die verwendeten Parameterbereiche auf.

| Amplitude | Frequenz | Druck | Stauchzeit | Atmosphäre | |

| Oberere Grenzwerte | ± 3 mm | 75 Hz | 240 MPa | 60 s | Luft |

| Untere Grenzwerte | ± 1 mm | 20 Hz | 5 MPa | 0 s | 100 ppm O2 |

Tabelle 1: Prozessfenster der untersuchten Hauptparameter

Courtesy of TWI Ltd, © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

2.4 Wärmenachbehandlung

Eine Auswahl von industriell üblichen Wärmebehandlungen nach dem Schweißen,[6] wie Walzen, Spannungsarmglühen, Duplex-Glühen oder ELI-Glühen mit besonders wenig Zwischengitteratomen (extra low interstitial) sowie eine kundenspezifische Lösungsglühbehandlung und Alterung wurden auf eine Reihe von Schweißteilen angewandt, um deren Auswirkungen auf die Leistung der Verbindung zu bewerten.

2.5 Metallographische Untersuchung

Ausgewählte Schweißcoupons wurden für eine metallographische Untersuchung vorbereitet. Die Abschnitte wurden auf Siliziumkarbid-Schleifscheiben bis auf Korn 2400 nass geschliffen und schließlich mit kolloidalem Siliziumdioxid in einer Vibrationspoliermaschine auf 0,03μm poliert. Die Schnitte wurden in Kroll's Reagenz geätzt und die Schweißnahtzone mit einem Lichtmikroskop untersucht.

2.6 Zugversuche

Aus ausgewählten Schweißstücken wurden Schweißnaht-Zugproben mit einem Nenndurchmesser von 8,0 mm und einer Messlänge von 40 mm ausgeschnitten und bearbeitet. Die Zugversuche wurden bei Umgebungstemperatur gemäß BS EN ISO 6892-1:2009 A durchgeführt.

2.7 Dauerschwingversuche

Die Wöhlerproben wurden bearbeitet und unter wechselnder Ermüdungsbelastung nach den in ASTM STP 566EB beschriebenen Methoden geprüft. Diese Proben hatten einen nominalen Halsdurchmesser von 3,2 mm und die Schweißnahtmittellinie war leicht (0,4 mm) vom minimalen Halsdurchmesser verschoben, um die Schweißnaht an der Stelle der maximalen Spannung zu positionieren.

3. Ergebnisse und Diskussion

3.1. Versatz und Ausrichtung

Die für die Reproduzierbarkeitsuntersuchung bei Nennparametern hergestellten Schweißproben wurden vermessen. Es wurde festgestellt, dass die Positioniergenauigkeit und die Wiederholbarkeit eine Positionierungstoleranz auf dem Niveau der Herstellungsgenauigkeit der meisten mechanischen Komponenten von 0,1 mm aufwies, was weit besser ist, als es bei einem Schweißprozess erwartet wird. Parallelität und Symmetrieabweichung zwischen den Werkstücken ergaben Werte innerhalb der eigenen Variation der Wiederholgenauigkeit der Messausrüstung.

3.2 Effektives Linearreibschweiß-Prozessfenster

Die prozessbegleitende Schweißnahtüberwachung wurde über die gesamte Testmatrix hinweg eingesetzt, um die Auswirkungen der parametrischen Bedingungen zu bewerten. Tabelle 2 zeigt die identifizierten Schweißparameter-Grenzwerte für akzeptable Schweißungen.

| Amplitude | Frequenz | Druck | Stauchzeit | Atmosphäre | |

| Oberere Grenzwerte | ± 3 mm | 60 Hz | 15 MPa | 25 s | Luft |

| Untere Grenzwerte | ± 2 mm | 30 Hz | 50MPa | 6,5 s | Luft |

Tabelle 2: Prozessfenster der genauer untersuchten Parameter

Courtesy of TWI Ltd. © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

Bei hoher Reibgeschwindigkeit schweißte Ti-6Al-4V erfolgreich bei allen angewandten Drücken und zeigte eine große Toleranz gegenüber den Prozessparametern, wie in Bild 2a dargestellt wird. Anfangs-, Übergangs- und Abbrandphasen zusammengenommen, boten die niedrigen Drücke eine Dauer von bis zu 6,3 s, der mittlere Parameterbereich dauerte typischerweise 1,0 s bis 1,75 s, und die hohen Drücke benötigten nur 0,7 s, um den Reibungszyklus abzuschließen.

Amplitude und Frequenz ließen sich bei der Erstellung der Schweißnähte mit mittlerer bis hoher Reibungsgeschwindigkeit am genauesten regeln. Die gemessenen Temperaturgradienten sind in Bild 2b zu sehen. Temperaturgradienten von bis zu 3600ºC/s wurden während der "Anfangs-" und "Übergangsphase" des Schweißzyklus beobachtet. Dieses Diagramm zeigt auch, dass es etwa 12 s dauerte, bis die Verbindungsgrenzfläche auf 300 ºC abgekühlt war, die Temperatur, bei der die Oxidation für diese Legierung beginnt,[6] und weniger als 25 s, bis die Grenzfläche unter 200 ºC fiel. Dies führt zu typischen Schweißzyklusdauern von weniger als 30 s.

Bild 2: a) Charakteristische Abbrandraten bei verschiedenen Drücken; b) Schweißnahtgrenzflächentemperatur in der Reib- und Stauchphase

Courtesy of TWI Ltd. © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

3.3 Auswirkungen der Wärmenachbehandlung

Von den erprobten Wärmebehandlungen nach der Schweißnaht erwies sich nur die Behandlung mit einer kundenspezifischen Lösungsglühung und die Alterung als wirksam, um die Eigenschaften des Grundwerkstoffs in Bezug auf Rp 0,2% Dehngrenze, Zugfestigkeit (max.), Kurzzeitfestigkeit (Ermüdung bei niedriger Lastspielzahl, LCF) und Zeitfestigkeit (Ermüdung bei hoher Lastspielzahl, HCF) wiederherzustellen. Die unten dargestellten Ergebnisse diskutieren die Leistung von geschweißten und lösungsbehandelten und gealterten Schweißnähten nach der Wärmenachbehandlung (Post Weld Heat Treatment, PWTH).

3.4 Metallographische Untersuchungsergebnisse

Die Schliffbilder der untersuchten Proben im Schweißzustand zeigten, dass alle Verbindungen, die mit einer durchschnittlichen Reibungsgeschwindigkeit von 250 mm/s oder mehr hergestellt wurden, unabhängig vom verwendeten Druck erfolgreich geschweißt wurden. Alle wiesen eine charakteristische feinkörnige, gleichachsige Mikrostruktur auf, während sie Unterschiede in der Bildung der Schweißnahtmittellinie und der thermomechanisch beeinflussten Zonen aufwiesen (siehe Bild 3). Diese Unterschiede halfen bei der Bestimmung eines geeigneten Prozessfensters. Schweißnähte mit hoher Integrität wurden konsistent in einer ungeschützten Atmosphäre erzeugt. Optisch-metallographische Untersuchungen zeigten, dass sie frei von Oberflächenverunreinigungen und Alpha-Case-Eindringlingen innerhalb der Schweißnaht waren, wobei nur die Außenseite der Schweißnähte und des Wulstes Spuren von Oxidation aufwiesen. Eine Schutzgasabschirmung während der Linearreibschweiß-Produktion ist daher unnötig, vorausgesetzt, dass der herausgepresste Schweißwulst und die äußeren Verbindungsbereiche nach der Schweißnaht vollständig abgearbeitet werden.

Abb. 3: Schliffbilder von Schweißverbindungen mit hoher Reibgeschwindigkeit und a) niedriger; b) mittlerer; c) hoher Anpresskraft.

Courtesy of TWI Ltd. © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

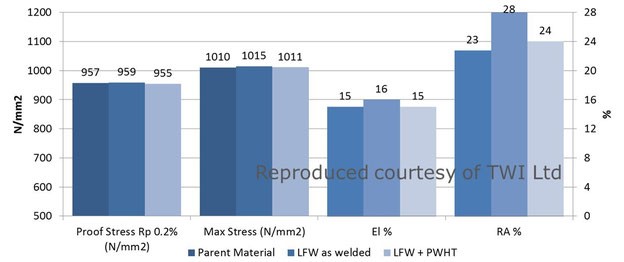

3.5 Ergebnisse der Zugversuche

Von ausgewählten Schweißungen, die mit Parameter-Bedingungen im Mittelfeld, ohne und mit Wärmenachbehandlung erstellt wurden, wurden Schweißzugproben hergestellt. Die Zugversuche versagten alle im Grundwerkstoff, entfernt von der Schweißzone, und die Ergebnisse, Bild 4, spiegeln dieses Verhalten wider. Es wurden keine signifikanten Verringerungen der Zugfestigkeit beobachtet, wobei Dehngrenze, Maximalspannung und Dehnung (El%) nahe bei den Werten des Grundwerkstoffs lagen. Die einzige geringfügige Abweichung war eine geringfügige Verringerung der eingeschnürten Querschnittsfläche (RA%) der Bruchflächen im geschweißten Zustand, die durch ein unterschiedliches Einschnürungsverhalten aufgrund des Vorhandenseins der Schweißnaht erklärt werden konnte. Wärmenachbehandelte Proben zeigten eine Erholung der RA%, was vermutlich darauf zurückzuführen ist, dass die Schweißnahtmittelzone Eigenschaften aufweist, die näher am Grundwerkstoff liegen.

Abb. 4: Grundwerkstoff- und Schweißnaht-Zugversuche: Ergebnisse von linarreibgeschweißten ohne Wärmenachbehandlung (LFW as welded) und mit Wärmenachbehandlung (LFW + PWHT)

Courtesy of TWI Ltd. © B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

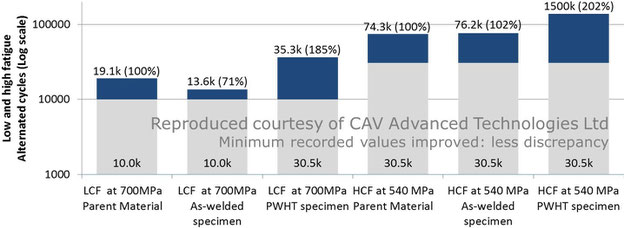

3.6 Ergebnisse der Schwingfestigkeitsuntersuchungen

Die in diesem Programm durchgeführten Schwingfestigkeitsuntersuchungen ergaben, dass alle geschweißten und Grundwerkstoff-Proben mit niedriger Lastspielzahl (LCF) und hoher Lastspielzahl (HCF) über ihren jeweiligen zulässigen Mindestdaten für die Ermüdung lagen.[7] Die niedrigste LCF im geschweißten Zustand der Linearreibschweiß-Probe zeigte eine vergleichende Leistungsabnahme von durchschnittlich 27,9% gegenüber der niedrigsten Grundwerkstoffprobe, siehe Abb. 5. Die HCF-Proben im Schweißzustand und die Grundwerkstoffpopulationen wiesen identische Mindestwerte auf. Die wärmenachbehandelten Proben wiesen dank ihres bearbeiteten und rekristallisierten Gefüges sowohl für LCF als auch für HCF weniger Streuung in den Versuchsergebnissen auf und zeigten in beiden Fällen eine höhere minimale Schwingfestigkeit. Das Leistungsniveau im geschweißten Zustand ist sehr hoch und sicherlich mehr als zufriedenstellend für statische Komponenten. Die verbesserte Festigkeit der wärmenachbehandelten Schweißnähte ermöglicht, das Linearreibschweißverfahren auch für ermüdungskritische Anwendung in Erwägung zu ziehen. Es ist wahrscheinlich, dass die Leistung dieser Verbindungen durch ein Nachoptimieren der Parameter-Bedingungen und zusätzliche Wärmebehandlungsuntersuchungen nach dem Schweißen noch weiter gesteigert werden kann.

Abb. 5: Ergebnisse der Schwingfestigkeitsuntersuchungen mit niedriger Lastspielzahl (LCF) und hoher Lastspielzahl (HCF) des Grundwerkstoffs, wie linearreibgeschweißt und linearreibgeschweißt und wärmenachbehandelt (PWHT)

Courtesy of CAV Advanced Technologies Ltd.

© B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

4. Techno-ökonomische Bewertung eines repräsentativen strukturellen Flugzeugrahmenteils

4.1 Vergleich des Linearreibschweißens mit dem Fräsen aus dem Vollen

Wenn ein etablierter Weg zur Komponentenherstellung durch ein neues Verfahren in Frage gestellt wird, ist es wahrscheinlich, dass der derzeitige Teilehersteller nach Möglichkeiten sucht, seinen Produktionsprozess effizienter und wettbewerbsfähiger zu gestalten. Der Produktionsweg "CNC-Fräsen aus dem Vollen" wurde daher mit Blick auf wettbewerbsfähige Zahlen entwickelt, mit einer Rotation von drei Schichten und voller Maschinenauslastung, schlanken Vollmaterial-Block-Volumen und einer Materialabtragsrate, die auf den neuesten Praktiken des Werkzeugverschleißmanagements basiert. Bei dieser Bewertung wurden auch wiederkehrende und nicht wiederkehrende Kosten berücksichtigt. Zu den wiederkehrenden Kosten zählten Materialien, Verbrauchsmaterial, Energieverbrauch, Arbeitsaufwand, Wartung und Baukosten. Zu den nicht wiederkehrenden Kosten gehörten Maschinen und nicht vom Verschleiß abhängige Spannvorrichtungs-Investitionen. Die nicht wiederkehrenden Kosten und die geschätzten Abschreibungen wurden über eine glaubwürdige Lebensdauer abgeschrieben, um realistische Vergleichswerte zu erhalten.

Bei der Abwärtsauswahl wurden die geometrischen Feinheiten, die Fertigungskomplexität und die Anzahl der erforderlichen Schweißnähte bei der Herstellung endkonturnaher Rohlinge berücksichtigt. Ein Befestigungsträger ("Stanchion Part") wurde als geeignete Zielkomponente für diese alternative Fertigungslösung betrachtet. Ein generischer Demonstrator, der in Abb. 6a dargestellt ist, wurde für die Zwecke dieser Fallstudie und zur Unterstützung der Verbreitung entworfen. Der generische Demonstrator hatte Außenabmessungen von 300x92x60mm. Die Abmessungen der linearreibgeschweißten, endkonturnahen Halbfertigteils ("Near-Netshape Part"), wurden aus der Zeichnung des Fertigteils extrapoliert (Abb. 6b), ebenso wie das minimale Volumen der massiven Titanplatte, das für die Bearbeitung des Teils aus dem Vollen erforderlich ist (Abb. 6c).

Abb. 5: a) Befestigungsträger ("Stanchion Part") als generischer Demonstrator b) Linearreibgeschweißtes endkonturnahes Halbfertigteil ("Near-Netshape Part") c) Für das Fräsen aus dem Vollen benötigtes Volumen

Courtesy of CAV Advanced Technologies Ltd.

© B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

4.2 Potentielle Einsparungen durch linearreibgeschweißte, endkonturnahe Halbfertigteile

Während der Auswahl eines geeigneten Demonstrators wurde deutlich, dass Linearreibschweißen für einen großen Teil der modernen Titan-Flugzeugstrukturkomponenten anwendbar ist. Die generische, endkonturnahe Herstellungsweise, bei der Zwickel und ein Ansatz mit einer Grundplatte verbunden werden, reduzierte den Rohmaterialverbrauch um 66% im Vergleich zur Herstellung aus einer Platte, wodurch sich das reduzierte Buy-to-Fly-Verhältnis von 10,9:1 auf 3,7:1 verbesserte. Dies schlägt sich auch in einer Reduzierung der Produktionszeit um 49,9% und einer geschätzten Einsparung von 23,3% bei den Produktionskosten nieder.

5. Schlussfolgerungen

Das Linearreibschweißen von endkonturnahen Flugzeugstrukturkomponenten ist ein effektiver und schlanker Fertigungsansatz mit einem ausgereiften Technologiereifegrad, der klare wirtschaftliche Vorteile bietet.

- Die Linearreibschweißparametergrenzwerte wurden für Ti-6Al-4V Grade 5 AMS4911 für 25 mm dicke Platten identifiziert;

- Alle Schweißteile, die genügend Abbrand hatten, wiesen geschmiedete Mikrostrukturen auf, die frei von Oxiden und Verunreinigungen waren; die Zugfestigkeit der Linearreibschweißungen im geschweißten Zustand und nach der Wärmebehandlung entsprach prinzipiell der des Grundwerkstoffs;

- Die Kurzzeitfestigkeit (Ermüdung bei niedriger Lastspielzahl, LCF) und Zeitfestigkeit (Ermüdung bei hoher Lastspielzahl, HCF) der linearreibgeschweißten Proben überstieg die laut AMS4911 zulässige Mindestwerte. Die Verwendung dieser Art von Verbindungen für statisch belastete Flugzeugstrukturkomponenten kann in Betracht gezogen werden;

- Die Kurzzeitfestigkeit und Zeitfestigkeit der wärmenachbehandelten Probe überstieg die des Grundwerkstoffs und die nach AMS4911 zulässigen Mindestwerte. Die Verwendung dieser Art von Verbindungen für ermüdungskritische Flugzeugstrukturkomponenten kann daher in Betracht gezogen werden.

6. Danksagungen

Die Autoren der englischsprachigen Veröffentlichung bedanken sich bei Innovate UK, der britischen Innovationsagentur, und dem TiFab-Konsortium für die Finanzierung der in diesem Artikel

vorgestellten Forschung. Innovate UK Referenz 101799.

7. Englische Veröffentlichung

Stephan W. Kallee<1>* übersetzte den unter einer Creative Commons Lizenz lizensierten Open-Access-Artikel vom Englischen ins Deutsche. Der englische Open-Access-Artikel (Bild 10) wurde unter einer Creative Commons Lizenz (Namensnennung 4.0 International, CC BY 4.0) wie folgt veröffentlicht:

Bertrand Flipo<2>, Kathryn Beamish,<2> Bryan Humphreys<3> und Martin Wood<3>:

Microstructure and mechanical characterisation of titanium alloy linear friction welds

MATEC Web of Conferences 321, 04030 (2020)

The 14th World Conference on Titanium, published by EDP Sciences

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> TWI Ltd., Granta Park, Great Abington, Cambridge CB21 6AL, UK

<3> CAV Advanced Technologies Ltd, Consett, United Kingdom

Jede weitere Verbreitung dieses Werkes muss die Autoren sowie den Titel des Werks, die Zeitschrift und den digitale Objektbezeichner (DOI) aufführen.

Bild 10: Journal, Autoren, Titel und Englische Zusammenfassung

Published by EDP Science.

© B. Flipo, K. Beamish, B. Humphreys und M. Wood, CC BY 4.0

11. Einzelnachweise

[1] O. Cauquil: “Airbus Procurement Keynote Address” Proc. 2nd ITA Europe Conf., Birmingham, UK, Mai 2015.

[2] J Allen: “An Investigation into the Comparative Costs of Additive Manufacture vs. Machine from Solid for Aero Engine Parts”, Cost Effective Manufacture via Net-Shape Processing RTO-MP-AVT-139 (2006), S. 17-1 – 17-10.

[3] H. Wilhelm, et al: “Linear Friction Bonding of Titanium Alloys for Aero-Engine Applications”, Titanium’95 Science and Technology, S. 620–635.

[4] A. Vairis, M. Frost: “High frequency linear friction welding of titanium alloy”, Wear, Band 217 (1998), S. 117–131.

[5] YouTube video - Slow motion LFW of Titanium: htps://www.youtube.com/watch?v=umEuqbgVOR8

[6] M. J. Donachie Jr: Titanium A technical Guide, ASM International, (Ohio 2007), S. 203–217.

[7] MMPDS: MMPDS-10 handbook, Batelle Memorial Institute, (Ohio, 2015), S. 5.57–5.122.

Der Text dieser Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.