Deutsche Übersetzung von Stephan W. Kallee<a> der englischen Veröffentlichung von Anthony R. McAndrew,<c><d> Paul A. Colegrove,<b> Clement Bühr,<b> Bertrand C. D. Flipo<d> und Achilleas Vairis<e>: A literature review of Ti-6Al-4V linear friction welding

<a> AluStir, Im Unterdorf 19, 63826 Geiselbach, Deutschland

<b> Cranfield University, Cranfield, Bedfordshire MK43 0AL, GB

<c> Früher: Cranfield University, Cranfield, Bedfordshire MK43 0AL, GB

<d> TWI Ltd., Granta Park, Great Abington, Cambridge CB21 6AL, GB

<e> Technological and Educational Institute (TEI) of Crete, Heraklion 71004, Griechenland

*Korrespondierender Autor: anthony.mcandrew@twi.co.uk

Ursprünglich auf Englisch veröffentlicht in Progress in Materials Science, Band 92, März 2018, Seiten 225-257, DOI: 10.1016/j.pmatsci.2017.10.003

Zusammenfassung

Linearreibschweißen (englisch: Linear Friction Welding, LFW) ist ein unterhalb des Schmelzpunktes in der festen Phase durchgeführtes Verfahren, das sich für die Herstellung von Turbinenschaufelrädern (englisch: Bladed Disks, Blisks) aus Titanlegierungen für Flugzeug-Düsentriebwerke bewährt hat. Aufgrund der Kostenvorteile wurde Linearreibschweißen als Technologie identifiziert, mit der Flugzeug-Strukturbauteile aus Ti-6Al-4V hergestellt werden können. Das Linearreibschweißen von Ti-6Al-4V hat aber bisher außer für die Herstellung von Turbinenschaufeln bisher nur wenige industrielle Anwendungen gefunden, weil das erforderliche Fachwissen fehlt und die Verfahrensvorteile weitgehend unbekannt sind. Dieser Artikel gibt einen Überblick über die bisher zu diesem Thema veröffentlichten Werke, um den "Stand der Technik" vom Januar 2017 zu dokumentieren.

Zunächst werden Hintergrund, Grundlagen, Vorteile und industrielle Anwendungen des Prozesses beschrieben. Darauf folgt eine Beschreibung der Mikrostruktur, der mechanischen Eigenschaften, der Flash-Morphologie, der Entfernung von Verunreinigungen an der Grenzfläche, der Restspannungen und des Energieverbrauchs von linearen Ti-6Al-4V-Reibungsschweißnähten. Eine kurze Diskussion über die Auswirkungen der Linearreibschweißmaschinen ist ebenfalls enthalten. Als nächstes wird die Arbeit zur analytischen und numerischen Modellierung diskutiert. Abschließend werden die Schlussfolgerungen der Überprüfung vorgestellt, die praktische Auswirkungen auf das verarbeitende Gewerbe und Empfehlungen für die weitere Forschung und Entwicklung enthalten. Der Zweck dieses Artikels besteht darin, Industrie und Wissenschaft über die Vorteile des Linearreibschweißens zu informieren, damit der Prozess besser genutzt werden kann.

1. Einleitung

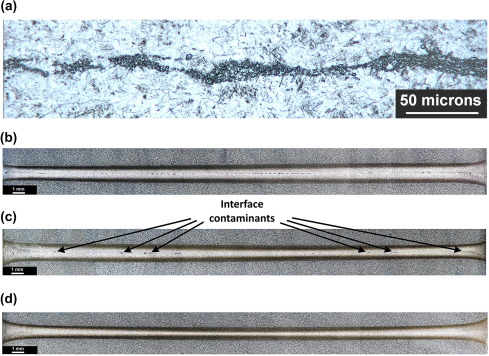

Linearreibschweißen ist ein in der festen Phase durchgeführtes Verfahren, bei dem ein Werkstück relativ zum anderen oszillierend hin- und herbewegt wird, während die Bauteile fest aufeinander gepresst werden, siehe Bild 1(a). Die Reibung zwischen den Bauteilen erzeugt Wärme, durch die die Werkstücke im Fügebereich plastifiziert werden. Das plastifizierte Material wird als Wulst aus dem Spalt herausgepresst, wodurch sich die Werkstücke in Richtung der aufgebrachten Kraft verkürzen (englisch: Burn-off).[1] [2] [3] [4] Durch den Burn-off werden die Oxide, Fremdkörper und Schmutzpartikel, die die Schweißnahteigenschaften andernfalls beeinträchtigen würden,[5] [6] und die Lebensdauer der Schweißung reduzieren würden,[7] aus der Fügezone in den Wulst hinausgepresst.[8] Sobald die Verunreinigungen in den Wulst gepresst wurden führt der Metall-Metall-Kontakt zum Entstehen einer metallurgischen Verbindung.[8] [9] [10] [11] [12] [13] [14] [15] [16] Bild 1(b) zeigt ein Beispiel einer fertig gestellten Schweißung.

Bild 1 (a): Schematische Darstellung des Linearreibschweißprozesses

Bild 1 (b): Eine fertiggestellte Linearreibschweißung in Ti-6Al-4V, die den Wulst zeigt. Die Anpresskraft wurde in z-Richtung aufgebracht und die Hin- und Herbewegung in x-Richtung.[16]

© Anthony R. McAndrew et al, CC BY 4.0

Linearreibschweißen hat sich für die Herstellung von Titan-Turbinenenschaufelrädern für Flugzeug-Düsentriebwerke bewährt.[2] [8] [17] [18] [19] Aufgrund der Verfahrensvorteile wird es auch zunehmend für die Herstellung von Flugzeug-Strukturbauteilen in Erwägung gezogen, insbsondere für solche aus Ti-6Al-4V. Der Grund dafür liegt in den hohen Beschaffungskosten für reines Titan und Titanlegierungen (>80€/kg), dem Energieverbrauch bei der Herstellung (>500 MJ/kg) und der CO2-Belastung (>40 kg/kg).[20]

Normalerweise werden Ti-6Al-4V-Flugzeug-Strukturbauteile aus übergroßen Gussblöcken (Ingots), Schmiedebauteilen und Strangpressprofilen hergestellt.[21]. Das ist ein kostenaufwendiger Prozess, weil nach der spanenden Bearbeitung durch Fräsen oder Drehen von dem gekauften Werkstoff nur ein vergleichsweise geringer Anteil übrig bleibt, siehe Bild 2.[22] [23] Das Buy-to-Fly-Verhältnis (BTF-Verhältnis) kann weniger als 20:1 betragen und ist nur selten besser als 5:1.[21] [23] Linearreibschweißen reduziert den Materialaufwand, indem kleinere Bauteile miteinander verschweißt werden, um einen 'Preform' genannten Rohling oder ein 'Near-Net-Shape'-Bauteil zu erzeugen, das anschließend durch eine CNC-Fräsbearbeitung auf die erforderlichen Maße gebracht wird, siehe Bid 2 (b). Das führt zu wesentlichen Verbesserungen bei dem Buy-to-Fly-Verhältnis, wodurch die Herstellungskosten gesenkt werden.[1] [2] [8] [24] Durch das Linearreibschweißen können Buy-to-Fly-Verhältnisse von 2:1 oder sogar 1.6:1 für Ti-6Al-4V-Rohlinge erzielt werden.[21] [25] Die lineargeschweißten Produkte haben eine mit aus dem Vollen gefrästen vergleichbare Festigkeit und Qualität.[26] Vorläufige Untersuchungen zeigen, dass bis zu 50% aller aus Titanlegierungen hergestellten Flugzeugbauteile durch den Linearreibschweißprozess hergestellt werden können.[21]

Trotz des Interesses hat das Linearreibschweißen von Ti-6Al-4V bisher außerhalb der Turbinenschaufelräder-Herstellung nur eine begrenzte industrielle Implementierung erfahren. Dies ist zum Teil darauf zurückzuführen, dass das Wissen und die Vorteile des Prozesses weitgehend unbekannt sind. In den letzten Jahren wurde eine bedeutende Menge akademischer und industrieller Forschung betrieben.[27] Der Zweck dieses Artikels ist es, einen aktuellen Überblick über die veröffentlichten Arbeiten zum Linearreibschweißen von Ti-6Al-4V zu geben, damit der aktuelle Stand der Technik identifiziert und der Prozess verbessert werden kann. Die Reihenfolge der Überprüfung ist wie folgt:

- Zunächst werden der Hintergrund des Linearreibschweißverfahrens, die Grundlagen, Vorteile und industrielle Anwendungen diskutiert.

- Dann werden die Mikrostruktur, die mechanischen Eigenschaften, die Wulst-Morphologie, die Entfernung von Grenzflächen-Verunreinigungen, Restspannungen und der Energieverbrauch von Ti-6Al-4V-Linearreibungsschweißnähten vorgestellt.

- Es folgt eine kurze Diskussion der Auswirkungen auf die Werkzeugmaschinen.

- Als nächstes werden die bisher durchgeführten Arbeiten zur Prozessmodellierung diskutiert.

- Abschließend werden die Schlussfolgerungen der Überprüfung vorgestellt, die praktische Auswirkungen der Artikelergebnisse auf das verarbeitende Gewerbe beschrieben und Empfehlungen für die weitere Forschung gegeben.

2. Hintergrund und Verfahrensgrundlagen

2.1 Hintergrund

Das Lineareibschweißverfahren wurde erstmals in den späten 1920er Jahren patentiert, [8] aber es wurden nur sehr wenige Details zu seiner Anwendung beschrieben. Eine Diskussion des Verfahrens

wurde

in den 1960er Jahren in der UdSSR dokumentiert, [28] aber es wurde für "sehr zweifelhaft" gehalten, ob es als Herstellungsverfahren genutzt werden kann,[8] [28] weil es schwierig war, die

hin- und hergehende lineare Bewegung zu erzeugen.[28] Die erste echte strukturierte Industrieforschung in diesem Prozess fand in den 1980er Jahren am TWI in Grißbritannien statt,[2] während die

erste akademischen Forschungsarbeiten an der Ohio State University in den USA[9] [29] und der University of Bristol in Großbritannien durchgeführt wurden.[3] [30] [31] [32] [33] Im Vergleich zu

anderen Reibschweißverfahren, über die zahlreiche Arbeiten veröffentlicht wurden, liegen bisher nur relativ wenige Informationen zum Linearreibschweißen vor. [1] [3] [10]

2.2 Verfahrensablauf

Wie bereits erwähnt, ist das Linearreibschweißen (LFW) ein in der festen Phase ablaufender Verbindungsprozess, der durch Oszillieren eines Werkstücks relativ zu einem anderen unter einer großen Druckkraft funktioniert, wie in Bild 1 (a) gezeigt wird.

Obwohl der Verfahrensablauf kontinuierlich ist, kann er in folgende vier Phasen unterteilt werden:[3] [31]

- Phase 1 - Anfangsphase. Zwischen Unebenheiten auf den beiden zu verbindenden Oberflächen besteht ein mikroskopischer Kontakt, und aufgrund der Reibung wird Wärme erzeugt, siehe Bild 3 (a). Die Unebenheiten werden weicher und verformen sich, wodurch der wahre Kontaktbereich zwischen den Werkstücken vergrößert wird. In dieser Phase wird eine vernachlässigbare axiale Verkürzung (Burn-off) in Richtung der aufgebrachten Kraft beobachtet.

Bild 3 (a): Wechselwirkung zwischen Oberflächenunebenheiten (Phase 1)

Bild 3 (b): Bildung von viskosem Material (Phase 2)

Bild 3 (c): Stationärer Zustand, wobei das Grenzflächenmaterial herausgepresst wird (Phase 3) [14] [15]

© Anthony R. McAndrew et al, CC BY 4.0

-

Phase 2 - Übergangsphase. Die Reibungswärme bewirkt, dass das Grenzflächenmaterial plastifiziert und hochviskos wird, wie in Bild 3 (b) gezeigt wird. Dies führt dazu, dass der wahre

Kontaktbereich zwischen den Werkstücken auf 100 Prozent der Querschnittsfläche ansteigt. Wärme wird von der Grenzfläche in die wärmebeeinflusste Zone abgeleitet. Sobald mehr Material erweicht

wird kommt es zum Entstehen eines Wulstes oder Grats weil das hochviskos-plastifizierte Material aus dem Fügespalt herausgepresst wird. Bei der Ti-6Al-4V-Legierung beginnt diese Phase, wenn

die Grenzfläche die β-Transus-Temperatur erreicht.[15]

-

Phase 3 - Gleichgewichtsphase. Ein quasistationärer Zustand wird erreicht, und die axiale Verkürzung (Burn-off) erfolgt mit einer nahezu konstanten Geschwindigkeit durch schnelles

Herauspressen des viskosen Grenzflächenmaterials, wodurch der Wulst entseht, siehe Bild 3 (c).

- Phase 4 - Verzögerungs- und Stauchphase. Die Relativbewegung wird beendet und die Werkstücke werden gegeneinander ausgerichtet. (Vorteilhafterweise wird das durch die Reduzierung der Amplitude und nicht der Frequenz gemacht, damit die Bauteile sauber gegeneinander ausgerichtet werden - Anmerkung des Übersetzers) In einigen Anwendungsfällen wird die Stauchkraft gegenüber der Anpresskraft erhöht, um eine hochfeste Schweißung zu erhalten.

Es gibt beim Linearreibschweißen im Wesentlichen die folgenden acht Parameter: [1] [2] [3] [6] [7] [8] [16] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45]

- Frequenz der Oszillation

- Amplitude der Oszillation

- Reibkraft, Anpresskraft oder Normalkraft (die Kraft, mit der die Werkstücke während der Reibphase aufeinandergepresst werden)

- Verkürzung (Burn-off)

- Beschleunigungszeit (die Zeit, die benötigt wird, um eine konstante Amplitude und Frequenz zu erhalten)

- Abbremszeit (die Zeit, die benötigt wird, um Amplitude und Frequenz auf Null zu bringen)

- Stauchkraft (die Kraft, die auf die stillstehenden Werkstücke aufgebracht wird)

- Stauchzeit (die Zeit. während der die stillstehenden Werkstücke aufeinander gepresst werden)

Viele Autoren halten die Frequenz, die Amplitude, die aufgebrachte Normalkraft und die Verkürzung für die hauptsächlich relevanten Eingabe-Parameter. [2] [3] [6] [46] [47] [48] [49] [50] Obwohl die Frequenz und Amplitude zwei unterschiedliche Eingabe-Parameter sind, werden sie häufig zusammengefasst und als durchschnittliche Reibgeschwindigkeit beschrieben, weil Variationen von Frequenz und Amplitude bei gleichbleibender durchschnittlicher Reibgeschwindigkeit nur wenig Auswirkung auf das Ergebnis von Linearreibschweißungen in Ti-6Al-4V hat. [14], [15], [16]. Die durchschnittliche Reibgeschwindigkeit vr wird wie folgt definiert: [1]

vr = 4 ⋅ Amplitude ⋅ Frequenz

2.4 Verfahrensvorteile und Beschränkungen

Das Linearreibschweißen hat gegenüber andern Fertigungsprozessen unter anderem folgende Vorteile:

- Die Schweißung bleibt in der festen Phase, was viele der beim Schmelzschweißen durch das Schmelzen und Erstarren vorkommende Fehlermöglichkeiten ausschließt[11] [42] [51] [52] [53] [54] [55] [56] wie Poren und Erstarrungsrisse. Der Verzug der geschweißten Bauteile wird darüber hinaus reduziert.[10] [40] [57] [58] [59] [60]

- Das Verfahren hat geringere Spitzentemperaturen als das Schmelzschweißen, wodurch die Entstehung intermetallischer Phasen vermieden wird und das Verschweißen einer Vielzahl von unterschiedlichen Materialmischverbindungen möglich ist.[43] [45] [61] [62] [63] [64]

- Das Verfahren benötigt kein Zusatzmaterial, kein Flussmittel und kein Schutzgas.[10]

- Das Verfahren kann leicht automatisiert werden, wodurch es sehr wiederholgenau ist und nicht von der menschlichen Handfertigkeit abhängt,[1] [2] [49] wodurch es zu sehr geringen Ausschussraten kommt.[15]

- Wenn damit Rohlinge hergestellt werden, werden der Materialaufwand und die Herstellkosten gegenüber spanabhebenden Fertigungsverfahren wie z.B. CNC-Fräsen vermindert. [1] [2] [8]

Das Verfahren hat aber auch einige Beschränkungen, wie z.B.:

- Die Kosten und Größe der Maschinen

- Die maximale zu verschweißende Querschnittsfläche wird durch die Größe der Maschine bestimmt und ist normalerweise auf wenige hundert Quadratmillimeter beschränkt.

3. Industrieller Einsatz des Linearreibschweißens

3.1 Turbinenschaufelräder (Blisks)

Von vielen wird das Linearreibschweißen als eine „exotische“ Technologie für die Herstellung von hochwertigen Komponenten für die Luft- und Raumfahrt betrachtet. [1] [2] Dies ist vor allem auf die hohen Kosten der ersten Maschinen-Generation und die Tatsache zurückzuführen, dass die meisten industriellen Lineareibschweißmaschinen im Besitz von Luftfahrtherstellern sind. [2]

Bis heute ist das Verfahren kommerziell als Technologie für die Herstellung von Turbinenschaufelrädern (Bladed Discs, Blisks) aus Titanlegierungen in Flugzeugtriebwerken etabliert. [2] [8] [17]

[18] [19] [27] [65] Titan-Turbinenschaufelräder

werden in Niedrigtemperaturabschnitten von Flugtriebwerken verwendet. Typischerweise wird Ti-6Al-4V (Ti-64) für Anwendungen bis 300 ° C verwendet und Ti-6Al-2Sn-4Zr-2Mo-0,15Si (Ti-6242) für

Anwendungen bis 480 ° C. [4] [66] Rolls Royce, MTU Aero Engines, General Electric und Pratt & Whitney verwenden das LFW-Verfahren zur kommerziellen Herstellung von

Turbinenschaufelrädern aus Titanlegierungen.[4] [67] [68] Bild 4 (a) zeigt ein Beispiel eines unter Verwendung des Linearreibschweißverfahrens hergestellten Turbinenschaufelrads.

Bild 4: (a) Ein linearreibgeschweißtes Turbinenschaufelrad, das am TWI hergestellt wurde (Blisk). Courtesy of TWI

(b) Ein konventionell zusammengesetztes Turbinenschaufelrad[7]

(c) Eine linearreibgeschweißtes Turbinenschaufelrad[7]

© Anthony R. McAndrew et al, CC BY 4.0

Linearreibschweißen bietet viele Vorteile bei der Herstellung von Turbinenschaufelrädern, beispielsweise sind herkömmlich gefertigte Schaufelscheiben auf Formschlussverbindungen wie Schwalbenschwanzverbindungen angewiesen, um die Turbinenschaufeln mit der Scheibe zu verbinden, wie in Bild 4 (b) gezeigt wird. Linearreibschweißen erlaubt es, die Turbinenschaufel integral mit der Scheibe zu verbinden, wodurch das Gewicht der Komponente erheblich reduziert wird [4] [47] [69], in Einzelfällen um bis zu 30%. [4] [47], siehe Bild 4 (c).

Neben der Gewichtsersparnis eliminiert das Fehlen einer formschlüssigen Schnittstelle zwischen den Schaufeln und den Scheiben häufige Ursachen für die Entstehung von Ermüdungsrissen, [4] [66], die häufig das lebensdauerlimitierende Merkmal dieser Teile sind.[4] Die Schweißverbindungen können auch zu längeren Inspektionsintervallen führen.[66] Darüber hinaus weisen lineare reibgeschweißte Turbinenschaufelräder auch eine verbesserte Leistung auf (z. B. bessere Aerodynamik) auf, wodurch die Betriebskosten für den Endbenutzer gesenkt werden. [7] [18] [35] [44] [58] [70]

Eine weitere Alternative zur Verwendung mechanischer Befestigungen besteht darin, die Turbinenschaufelräder

aus einem Vollblock zu bearbeiten. [4] [71] [72] Verglichen mit dem Linearreibschweißen ist das aber aufgrund der erzeugten Abfallmenge kostspielig - insbesondere bei größeren Turbinenschaufelrädern.

[7] [66] Aus einem Vollblock bearbeitete Turbinenschaufelräder

können nur aus einem einzigen Werkstoff bestehen. [4] [71] Linearreibschweißen bietet die vorteilhafte Möglichkeit, Turbinenschaufeln und Scheiben aus unterschiedlichen Werkstoffen

zusammenzusetzen.[4] [71]

3.2. Zukunftskonzepte

Wie in Abschnitt 1 erörtert, besteht neben der Turbinenschaufelradherstellung ein industrielles Interesse am Linearreibschweißen zur Herstellung unterschiedlicher struktureller Luftfahrt-Rohlinge, [13] [50] wie z. B. denen in Bild 2 (b) und Bild 5. Das ist vor allem auf die erheblichen Kosteneinsparungen zurückzuführen. Verglichen mit der Bearbeitung aus dem Vollen können beispielsweise Materialkosteneinsparungen von bis zu 90% erzielt werden,[1] [25] [27] wodurch die geschätzten Gesamtherstellungskosten eines Bauteils können um 23 bis 80% gesenkt werden können. [21] [73] [74]

Bild 5: Prototyp eines Luft- und Raumfahrt-Strukturbauteils, das aus einem linearreibgeschweißten Ti-6Al-4V-Rohling hergestellt wurde.

Courtesy of TWI and TiFab-Consortium [21], CC BY 4.0

Zusätzlich zum Fügen von Werkstücken mit einer einzigen Kontaktfläche, wie für die Komponenten in Bild 1 bis Bild 4 gezeigt, hat die Industrie den Bedarf die in Bild 1 (b), Bild 2 (b) und Bild 5 gezeigten nicht-planaren Oberflächen zu verbinden, um die Herstellung komplexer struktureller Vorform-Rohlinge zu ermöglichen, siehe Bild 6 (a) und (b).[27] [50] [75] [76]

Beispielsweise interessiert sich die Boeing Company für das Verbinden eines 'Keystone' -Werkstücks mit zwei Flanschen und einer Grundplatte, [75] wie in Bild 6 (c) gezeigt. Die Flansche werden zuerst mit der Grundplatte verschweißt (Stufe 1-Schweißung), der erzeugte Wulst wird entfernt und die Oberflächen werden erneut gereinigt. Die Schweißnähte der Stufe 1 sind geradlinig, da nur eine Fläche mit der Grundplatte verbunden werden muss. Die Herstellung einer 'Brückenschweißung' (Stufe 2), bei der das Trapez-förmige Werkstück mit der Baugruppe verbunden wird, kann jedoch problematisch sein, da es mehrere Oberflächen gibt, die gleichzeitig geschweißt werden müssen.

Bild 6: Linearreibschweißen von nicht-ebenen Oberflächen, wobei gezeigt wird:

Bild 6 (a) Darstellung eines Vorform-Rohlings

Bild 6 (b) Darstellung der aus (a) bearbeiteten Komponente

Bild 6 (c) der Herstellungsprozess des 'Schlussstein'-Schweißens, wobei die Hin- und Herbewegung in und aus der Betrachtungsebene auftritt.

© Anthony R. McAndrew et al, CC BY 4.0

3.3. Linearreibschweißmaschinenhersteller

Soweit den Autoren bekannt ist, gibt es fünf große LFW-Maschinenhersteller: ACB (Frankreich), APCI (Indiana, USA), KUKA Systems (Deutschland), MTI (Indiana, USA) und Thompson Friction Welding (GB). Grundsätzlich arbeiten Linearreibschweißmaschinen, indem sie ein Werkstück relativ zu einem anderen unter einer großen Druckkraft oszillieren. Gemäß Bhamji[65] wird die Kraftbeaufschlagung immer durch einen Hydraulikzylinder erzeugt, während die oszillatorische Bewegung mechanisch oder hydraulisch erzeugt werden kann, wie in Fig. 7 (a) bzw. (b) gezeigt wird.

Bild 7: Antrieb einer (a) mechanischen (courtesy of TWI [2]) und einer (b) hydraulischen Linearreibschweißmaschine.[77]

© Anthony R. McAndrew et al, CC BY 4.0

Mechanisch betriebene Systeme verwenden häufig einen Motor zum Drehen einer Kurbelwelle. Auf der Kurbelwelle sind zwei Kurbeln angebracht, die phasenverschoben werden können. Ein Schwingbalken ist über biegsame Elemente an den Kurbeln befestigt. Wenn die Kurbeln um 180 ° außer Phase sind, dreht sich der Strahl um seinen Mittelpunkt, wodurch das Zentrum stationär bleibt, was effektiv eine Schwingungsamplitude von Null ergibt. Um Schwingungsamplituden zwischen Null und dem Maximum zu erreichen, wird die Phasenverschiebung zwischen 0 ° und 180 ° geändert.[2] [65] Die Frequenz hängt von der Drehzahl des Motors ab.[2] Die Spannvorrichtung, in der eines der Werkstücke eingespannt wird, ist in der Mitte des Schwingbalkens befestigt.

Hydraulische Betriebssysteme pumpen Hydrauliköl unter hohem Druck in ein Set von Akkumulatoren (Druckbehälter). Über ein Servo-Ventil wird das Hydrauliköl dann dann aus den Akkumulatoren abwechselnd zu einem der beiden Enden des Hydraulikzylinders geleitet. Dadurch schwingt der Kolben mit der gewünschten Amplitude und Frequenz. Die Spannvorrichtung, die das zu schweißende Werkstück hält, ist am Ende des Kolbens befestigt.

Linearreibschweißmaschinen sind in der Lage, die von der Luftfahrtindustrie geforderte Maßgenauigkeit mit hoher Wiederholgenauigkeit zu liefern. Zum Beispiel erzielte das TiFab-Konsortium am TWI

einen Positionstoleranzwert von ± 0,025 mm für den Prozess auf,[21], und der IHI-Konzern zeigte, dass die Winkelabweichung für ein geschweißtes Bauteil sogar nur 0,04° betrug.[78]

Das TiFab-Konsortium hat kürzlich gezeigt, dass 95% aller für die Herstellung von für das Linearreibschweißen geeigneten Luftfahrtkomponenten aus Titanlegierungen mit einer Maschine mit einer

maximalen Kraft von 50 Tonnen hergestellt werden können.[79]

3.4. Linearreibschweißen von Ti-6Al-4V

Linearreibschweißen wird typischerweise zum Fügen von Metallen verwendet, es wird jedoch auch zum Verbinden von Kunststoffen[80] [81] und sogar Holz[82] [83] verwendet. Linearreibschweißen eignet sich besonders zum Fügen von Metallen mit guten Hochtemperatureigenschaften, d. h. mit hoher Druck- und Scherfestigkeit sowie niedriger Wärmeleitfähigkeit.[1] [8] Bei diesen Werkstoffen bleibt die durch Reibung erzeugte Wärme an der Grenzfläche, wodurch die Grenzfläche schnell erwärmt und plastifiziert wird. Daher sind Titanlegierungen besonders gut für das Verfahren geeignet, aber es wurden auch viele artgleiche und artfremde Materialkombinationen mit unterschiedlichem Erfolg untersucht.[1] [2] [4] [5] [8] [29] [36] [38] [40] [43] [45] [49] [57] [60] [61] [63] [64] [66] [67] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103]

Da der Schwerpunkt dieser Literaturrecherche auf der Titanlegierung Ti-6Al-4V liegt, konzentriert sich der Rest dieses Abschnitts auf die Mikrostruktur, die mechanischen Eigenschaften, die Flash-Morphologie, die Entfernung von Grenzflächenverunreinigungen, die Restspannungen und den Energieverbrauch von Ti-6Al-4V-Linearreibschweißungen. Die Auswirkungen der Werkzeugmaschinen- und Bearbeitungsbedingungen auf diese Reaktionen werden ebenfalls diskutiert.

Ti-6Al-4V ist eine α + β-Legierung, die in den 1950er Jahren am Illinois Institute of Technology, USA, entwickelt wurde.[66] Die Legierung ist bekannt für ihr hervorragendes Verhältnis von Festigkeit zu Gewicht. Es ist die am häufigsten verwendete Titanlegierung - ca. 50% aller aus Titanlegierungen hergestellten Bauteile sind aus dieser Legierung.[58] [66] Das Material ist jedoch im Vergleich zu anderen Metallen vergleichsweise teuer, weshalb der Einsatz des Linearreibschweißens von Interesse ist.

Die Ti-6Al-4V-Legierung besteht aus etwa 6% Aluminium, das die α-Phase stabilisiert, und 4% Vanadium, das die β-Phase stabilisiert.[104] [105] Die β-Phase macht bei Raumtemperatur einen Anteil von 10 Volumenprozent aus.[106] Ti-6Al-4V wird kommerziell mit einer von drei Arten von Mikrostrukturen hergestellt.[69] Diese sind vollständig lamellar, vollständig gleichachsig und bi-modal. Jeder Typ hat seine eigenen Vorzüge und Nachteile. Das geschmiedete Ti-6Al-4V, das typischerweise in der Literatur für das Linearreibschweißen verwendet wird, weist in der Regel eine bi-modale Mikrostruktur auf.[6] [13] [14] [15] [34] [35] [41] [44] [53] [56] [58] [70] [71] [107]

4.1. Mikrostruktur und thermische Beobachtungen

Unabhängig von den eingestellten Verfahrensparametern und der Geometrie der verwendeten Werkstücke haben die Makrostrukturen der Ti-6Al-4V-Linearreibschweißnähte ein ähnliches Erscheinungsbild, das verschiedene Zonen aufweist: [6] [13] [14] [15] [16] [34] [35] [53]

- Die Schweißnahtmittenzone (Weld Centre Zone, WCZ)

- Die thermomechanisch betroffene Zone (Thermo-Mechanically Affected Zone, TMAZ)

- Die Wärmeeinflusszone (WEZ)

- Der Wulst (oder Grat)

Bild 8: Makroskopischer Schnitt durch eine Ti-6Al-4V-Linearreibschweißnaht [15]

© Anthony R. McAndrew et al, CC BY 4.0

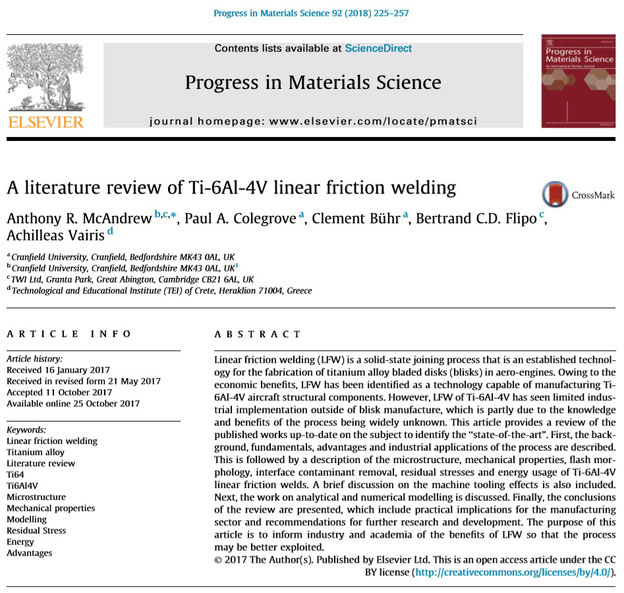

Die Materialregion, in der die wichtigsten Veränderungen während des LFW-Prozesses auftreten, ist die WCZ. Die Temperatur an der Grenzfläche übertrifft die der β-Transus-Temperatur - 980° C bis 1010° C in Abhängigkeit von den Mengen der interstitiellen Elemente - Umwandlung der α-Körner in β-Körner.[6] [7] [13] [14] [39] [55] [58] [78] Die WCZ erfährt während der Verarbeitung auch große Dehnungen und Dehnungsraten (bis zu 2500/s), [7] [13] [14] was zu einer signifikanten dynamischen Rekristallisation des Hochtemperatur-β-Phasenmaterials führt. [6] [41] [111] [112] Die vollständig β-transformierte Mikrostruktur kühlt sich nach den oszillatorischen Phasen des Prozesses schnell ab, verhindert die Vergröberung der β-Körner und führt zu Widmanstätten-Gefüge[6] [8] [13] [14] [15] [18] [34] [56] oder Martensit [6] [15] [18] [34] [113], wie in Fig. 9 (a) bzw. (b) gezeigt wird. Nach Ahmed und Rack[114] ist der Unterschied auf die Abkühlgeschwindigkeit der einzelnen β-Phase zurückzuführen. Wenn die Schweißnaht schneller als 410°C/s abkühlt, tritt eine diffusionsfreie Umwandlung auf, die zu Martensit führt. Nach Karadge et al.[18] kann auch etwas metastabile β-Phase verbleiben. Wenn die Schweißnaht langsamer als mit 410° C/s abkühlt, tritt eine Diffusionstransformation auf, die zu einem Widmanstätten-Gefüge führt.

Bild 9: (a) Widmanstätten-Gefüge[15], (b) Martensit[15] und (c) TMAZ[13]

© Anthony R. McAndrew et al, CC BY 4.0

Die Mehrheit der Forscher geht davon aus, dass die Mikrostruktur des TMAZ nicht den β-Transus erreicht, da noch Fragmente der α-Körner aus dem Ausgangsmaterial vorhanden sind.[6] [18] [35] [55] [58] Diese Körner neigen dazu, in der Schwingungsrichtung verformt, gedehnt und neu ausgerichtet zu werden, siehe Bild 9 (c).[2] [8] [13] [14] [15] [35] [109]

Aufgrund der strukturellen Stabilität von Ti-6Al-4V ist die Wärmeeinflusszone unterhalb von Temperaturen von 800° C [94] [115] oft nur schwer zu erkennen. Eine WEZ macht sich jedoch bei Schweißnähten bemerkbar, die mit niedrigen Reibgeschwindigkeiten hergestellt werden.[16]

Das Ausmaß von PAZ und WEZ hängt stark von den verwendeten Verfahrensparametern ab. Es hat sich gezeigt, dass eine Erhöhung der Amplitude und der Frequenz (Reibungsgeschwindigkeit) das Ausmaß der

WEZ verringert, während die PAZ nur minimal beeinflusst wird. Dies ist auf die Auswirkungen der Reibgeschwindigkeit auf die erzeugten thermischen Profile zurückzuführen. Wie durch einen Vergleich

der blauen und grünen Linien in Bild 10 gezeigt werden kann, erhöhen die größeren Reibgeschwindigkeiten den Gradienten des thermischen Profils, wodurch das Ausmaß des Materials oberhalb von 800°

C verringert wird. Der erhöhte Wärmegradient ist eine Folge der höheren Leistungsaufnahme, die durch die größeren Reibgeschwindigkeiten erzeugt wird, wodurch sich das Grenzflächenmaterial während

der Phase 1 schneller erwärmt und plastifiziert, sich dann während der Phasen 2 und 3 viel schneller verkürzt. Die Wärme wird daher sehr schnell von der Schweißnaht abgeleitet.[15] Dies erklärt

möglicherweise, warum die Wärmeeinflusszonen bei niedrigen Reibgeschwindigkeiten stärker wahrnehmbar sind - ein größerer Anteil der Schweißmaterialien liegt oberhalb von 800 ° C, wodurch die HAZ

für das bloße Auge besser wahrnehmbar ist.[7] [14] [15] [46] [108]

Obwohl die Reibgeschwindigkeiten einen großen Einfluss auf die Temperaturprofile haben, haben sie nur einen minimalen Einfluss auf die Ausdehnung der PAZ.[13] [14] [108]. McAndrew et al.[13] [14] [15] haben gezeigt, dass die Temperatur des Materials sich dem β-Transus annähern muss, wenn bei Ti-6Al-4V-Linearschweißnähten eine merkliche Materialverformung auftritt. Wie durch einen Vergleich der blauen und grünen Linien in 10 gezeigt wird, ist trotz des großen Unterschieds in den Temperaturprofilen das Ausmaß des Materials an oder über dem β-Transus minimal, daher gibt es nur einen minimalen Unterschied im Ausmaß der PAZ für unterschiedliche Reibgeschwindigkeiten. Darüber hinaus sind sich viele Autoren einig, dass eine Erhöhung der Reibgeschwindigkeit die Grenzflächentemperatur erhöht.[7] [13] [14] [46] [108]

Bild 10: Temperaturprofile in Ti-6Al-4V-Linearreibschweißungen, die die Auswirkungen der Reibgeschwindigkeit vr, den Druck pn und die

Breite in der Ebene (in x-Richtung in Bild 11) zeigen. Diese Temperatuprofile wurden durch eine Finite-Elemente-Analyse erhalten.[13] [14]

© Anthony R. McAndrew et al, CC BY 4.0

Eine Erhöhung des Drucks verringert das Ausmaß von WEZ und PAZ.[2] [13] [14] [34] [46] [78] [110] Dieses Phänomen lässt sich durch den Einfluss des Drucks auf die Leistungsaufnahme und die Verkürzungsgeschwindigkeit erklären. Eine Erhöhung des Drucks führt dazu, dass die Abbrennrate um einen größeren Prozentsatz als die Leistungsaufnahme erhöht wird.[14] Obwohl mehr Wärme in die Schweißnaht gelangt, wird sie schneller abgeführt. Dies verringert die Zeit, in der die Wärme von der Grenzfläche zurückgeleitet werden muss, wodurch die Ausdehnung von WEZ und PAZ verringert wird. Interessanterweise wirkt sich dieses Phänomen auch auf die Grenzflächentemperatur aus. Das Material, das weiter von der Grenzfläche entfernt ist, ist bei Schweißnähten, die mit höheren Drücken hergestellt werden, viel kühler. Dies wird durch einen Vergleich der blauen und schwarzen Linien in Bild 10 gezeigt. Wenn dieses kühlere Material die Schweißnahtgrenzfläche erreicht, kühlt es die Schweißnaht effektiv ab und erzeugt eine niedrigere Grenzflächentemperatur.[13] [14] [15] [34] [47] [110]. Nach Kuroki et al.[78] und Wanjara et al.[6] wird die α-Phasenlamelle in der WCZ zunehmend feinkörniger, wenn sie mit größeren Kraftkräften erzeugt wird. Darüber hinaus haben Wanjara et al.[6] gezeigt, dass eine Erhöhung der aufgebrachten Kraft die Größe der DRX-β-Körner im WCZ erhöht. Diese Beobachtung steht im Gegensatz zu Attallah et al. [110], der für Ti-6246-Schweißnähte zeigte, dass eine Erhöhung der aufgebrachten Kraft die DRX-β-Körner in der WCZ verringert. Daher schlagen die Autoren dieses Artikels vor, die Auswirkungen der Verarbeitungsbedingungen auf die Mikrostruktur genauer zu untersuchen.

Unter den Autoren besteht eine gute Übereinstimmung hinsichtlich der Auswirkungen der Werkstückgeometrie auf die PAZ, HAZ und die Mikrostruktur von Ti-6Al-4V-Linearreibungsschweißnähten.[13] [18]

[116] [117] Karadge et al.[18] zeigten für eine identische Kombination von Prozesseingaben, dass die Korngröße nach dem Schweißen und die Ausdehnung des PAZ abnahmen, wenn die Werkstückabmessung

in Schwingungsrichtung (in

x-Richtung in Bild 11) abnahm; im Folgenden wird

der x-Wert in Bild 11 als "Breite in der Ebene" bezeichnet. McAndrew et al.[13] [117] untersuchten die Gründe für dieses Phänomen. Im Allgemeinen erhöht eine Verringerung der Breite in der

Ebene die Abbrennrate, was zu einem schnellen Ausstoß des erwärmten Grenzflächenmaterials führt [13] [116] [117]. Dies verringert die Zeit, in der die Wärme von der Schweißnaht zurückgeleitet

werden muss, wodurch das Ausmaß des Materials oberhalb des β-Transus und damit des PAZ reduziert wird, wie durch einen Vergleich der blauen und der roten Linie in Bild 10 ersichtlich ist Die

Verringerung der

Breite in der Ebene verringert die Grenzflächentemperatur aus demselben Grund wie eine Druckerhöhung.[13] [116] [117] Die feinere Mikrostruktur der Schweißnähte, die mit den kleineren

Breiten in der Ebene hergestellt wurden, könnte auf die höheren Dehnungsraten bei diesen Bedingungen zurückzuführen sein.[13] Dies hätte während der Verarbeitung zu mehr Rekristallisation geführt

und die β-Körner verfeinert.[112] [115] Des Weiteren können nach Gil et al.[118] ist das Widmanstätten-Gefüge mit höheren Abkühlraten feiner. McAndrew et al.[13] zeigten, dass die

Abkühlgeschwindigkeit nach Schwingungen der Bewegung drastisch erhöht werden kann, wenn Schweißnähte mit kleineren Breiten in der Ebene hergestellt werden. Beispielsweise für Schweißnähte, die

mit 40 mm, 20 mm und 10 mm Breite in der Ebene hergestellt wurden, bei einer durchschnittlichen Reibgeschwindigkeit von 540 mm/s und einem Druck von 125 MPa die Mitte der Schweißgrenzfläche, die

von der β-Transus-Temperatur abgekühlt wurde, bis 500° C mit einer Abkühlgeschwindigkeit von 110° C/s, 210° C/s bzw. 320° C/s. Dieses Phänomen beruht auf dem schmaleren Band aus stark erhitztem

Material, das mit kleineren Breiten in der Ebene hergestellt wird, siehe Bild 10. Das schmälere Band aus erhitztem Material hatte weniger Wärme, um von dem Grenzflächenbereich in das Schüttgut

geleitet zu werden, was eine schnellere Abkühlgeschwindigkeit ermöglicht. Die verfeinerte WCZ-Mikrostruktur für die mit den kleineren Breiten in der Ebene erzeugten Schweißnähte kann laut

Literatur überlegene mechanische Eigenschaften besitzen.[58] [119] [120] Diese Beobachtung deutet darauf hin, dass das Oszillieren der Werkstücke entlang der kürzeren der beiden Kontaktflächen

des Kontakts vorteilhaft ist, da die Temperatur verringert und die mechanischen Eigenschaften verbessert werden.[13] [117] Bemerkenswert ist, dass die Dimension außerhalb der Ebene (der

y-Richtung in Bild Abb. 11) nur einen geringen Einfluss auf die Ausdehnung von HAZ und PAZ und die Mikrostruktur hat.[13] [16] [116]

Bild 11: Definition der Werkstück-Abmessungen, wobei "x" in Richtung der Schwingungen (Breite in der Ebene) und "y" quer zur Ebene der Schwingungen liegt.

© Anthony R. McAndrew et al, CC BY 4.0

Bislang befasste sich die Linearreibschweiß-Forschung vielfach mit dem Fügen von Werkstücken mit identischen Kontaktflächenabmessungen. [3] [13] [14] [15] [18] [24] [34]. [35] [48] [53] [58] [107] [110] [121] [122] Diese Geometrien neigen dazu, eine PAZ und eine WEZ zu erzeugen, die symmetrisch um die Nahtgrenzfläche liegen. Es besteht ein industrielles Interesse, die Verbindung von Werkstücken unterschiedlicher Größe zu verstehen. Um dieses Problem zu lösen, haben Astarita et al.[123], Schröder et al.[116] und Lee et al.[24] die Auswirkungen des Verbindens eines Ti-6Al-4V-Coupons mit einer Platte aus demselben Material untersucht, wie in Abb. 12 dargestellt wird. Die Untersuchungen zeigten, dass der Coupon die Platte durchdringt und eine konkave PAZ erzeugt.[24] [116 ] Bei vergleichbarer Amplitude, Frequenz und Druck hatte die Coupon-auf-Platte-Konfiguration eine um 50% verringerte Verkürzungsgeschwindigkeit im Vergleich zu einer Coupon-zu-Coupon-Schweißnaht [116]. Die niedrigere Verkürzungsgeschwindigkeit führt wahrscheinlich zu einem anderen Wärmezyklus, wodurch unterschiedliche Mikrostrukturen zwischen den beiden geschweißten Proben erzeugt werden, obwohl die Prozess-Eingangsparameter identisch sind. Um diese Hypothese zu untersuchen, wäre jedoch weitere Forschung erforderlich. Nach Astarita et al.[123] wird die Mikrostruktur der Lamellen in der WCZ und TMAZ verkleinert, wenn höhere Schmiedekräfte verwendet werden, um einen Ti-6Al-4V-Coupon zu einer Schweißnaht zu erzeugen. Wenn nicht ausdrücklich angegeben, konzentrieren sich die Diskussionen für den Rest dieses Artikels auf das Fügen von Werkstücken mit identischen Kontaktflächenabmessungen.

Bild 12: Mikrohärteplots für einen Ti-6Al-4V-Kupon zum Schweißen der Platte. Die härteren Bereiche entsprechen der PAZ[116]

© Anthony R. McAndrew et al, CC BY 4.0

4.1.1. Kristallitorientierung

Karadge et al. [18] untersuchten die Kristallitorientierung von kleinen labormäßigen und großen originalmaßstäblichen Ti-6Al-4V-Schweißungen. Beide Prüfstücke zeigten eine starke Quertextur {1 0 ¯ 1¯ 0}〈1 1 ¯ 2¯ 0〉in der WCZ. Das von der Fügezone (TMAZ) entfernt liegende Gefüge unterschied sich jedoch deutlich zwischen den beiden Prüfstücke. Wie in Fig. 13 gezeigt ist, wies die originalmaßstäbliche Schweißung abwechselnde Bänder von quer {1 1 ¯ 2¯ 2} 〈1 1 ¯ 2¯ 3〉 Texturen, die Schweißung im Labormaßstab nicht. Die genauen Gründe für die unterschiedlichen Texturen in der TMAZ sind unbekannt. Es wurde jedoch vorgeschlagen, dass die Unterschiede in der beobachteten Textur auf die Auswirkungen von Schweißnahtgrößen auf den Temperaturanstieg während der Verarbeitung und dem anschließenden Abkühlen zurückzuführen sind. Darüber hinaus zeigte die Nachwärmebehandlung einen minimalen Einfluss auf die Texturergebnisse.

Romero et al.[34] zeigten, dass mit niedrigen Drücken hergestellte Schweißnähte -

in Übereinstimmung mit Karadge et al.[18] - in der WCZ eine starke Quertextur aufweisen, dass aber Schweißnähte, die mit hohen Drücken hergestellt werden, in der WCZ eine nahezu zufällige

Textur aufweisen. Der Grund für diese Beobachtung ist nicht ganz klar.

Neuere Arbeiten von Guo et al.[124] zeigten, dass die Texturentwicklung in einer Schweißnaht stark von der Menge der transformierten β-Phase abhängt und dass die Verformung der primären

α-Phasenkörner einen begrenzten Einfluss auf die Texturentwicklung hatte.

Bild 13: (a)Kristallitorientierung im PAZ in eines Prüfstücks im Vollmaßstab

(b): Texturarten[18]

© Anthony R. McAndrew et al, CC BY 4.0

4.2 Mechanische Eigenschaften

Mechanische Untersuchungen haben gezeigt, dass die Härte der Vickers-Härteprüfung im WCZ (422 ± 11 [53], 425 ± 10 [34] und 398 ± 3 [6]) höher ist als die des Ausgangsmaterials (302) ± 20 [53], 328 ± 20 [34] und 317–352 [6]). Die erhöhte Härte in der WCZ ist auf die verfeinerte Mikrostruktur zurückzuführen.[35] [42] [53] Es scheint jedoch einige widersprüchliche Ergebnisse zu geben, wenn es um die Härte in der TMAZ geht. Einige Forscher vermuten, dass die Härte in der TMAZ zwischen der des WCZ und dem Ausgangsmaterial liegt,[53] [58] [78] wie in Abb. 14 (a) gezeigt wird, während andere Forscher beschreiben, dass die Härte in der TMAZ niedriger sein kann als das des Ausgangsmaterials, [6] [34], wie in Fig. 14 (b) gezeigt wird. Nach Grujicic et al.[58] ist eine Vergröberung der β-Körner im TMAZ für die niedrigeren Härtewerte verantwortlich. Romero et al.[34] gaben an, dass die Bedingungen, die zu minderwertigen TMAZ-Eigenschaften führen, wahrscheinlich vom Prozess abhängig sind.

Die Forscher, die Schweißnähte mit überlegenen TMAZ-Eigenschaften erzielten, verwendeten höhere Schwingungsamplituden. Die erhöhte Amplitude hat möglicherweise den Gradienten des thermischen Profils erhöht, was wiederum die Abkühlgeschwindigkeit erhöht, wenn die Schwingungen aufgehört haben.[13] Die schnellere Abkühlgeschwindigkeit hätte das Korngrenzen- und Alpha-Phasen-Wachstum der TMAZ verhindert [69] und damit überlegene Härteeigenschaften erzeugt.[69] Kuroki et al.[78] zeigten, dass eine Erhöhung des aufgebrachten Drucks die Härte in der WCZ und der TMAZ erhöht.

Bild 14: TMAZ-Härte: (a) höher als im Grundmaterial[53] und (b) niedriger als im Grundmaterial[6]

© Anthony R. McAndrew et al, CC BY 4.0

Unter der Annahme, dass eine Ti-6Al-4V-Linearreibschweißung frei von Grenzflächenverunreinigungen ist (wird noch genauer im Abschnitt 4.4 erörtert), versagt die Schweißverbindung normalerweise im Grundwerkstoff, wenn Zugversuche durchgeführt werden.[2] [6] [8] [22] [44] [78] Wenn Verunreinigungen an der Schnittstelle vorhanden sind, versagt die Schweißnaht an der Schweißnahtlinie.

Interessanterweise haben Wanjara und Jahazi[6] gezeigt, dass eine Schweißnaht im TMAZ beim Zugversuch versagen kann, wenn sie mit einer geringen Leistungsaufnahme hergestellt wird. Dies war möglicherweise auf den gleichen Grund für die niedrigeren Härtewerte in der TMAZ zurückzuführen, d. h. die geringere Leistungsaufnahme ermöglichte einen flacheren thermischen Gradienten, der die Abkühlgeschwindigkeit nach der Oszillationsbewegung reduzierte.[13] Dies würde zu einem erhöhten Korngrenzen- und Alpha-Phasen-Wachstum führen, was dazu führt, dass die HAZ weicher ist als das Ausgangsmaterial.[69]

Linearreibgeschweißtes Ti-6Al-4V im geschweißten Zustand wurde bei verschiedenen Spannungsamplituden untersucht, die von der Ermüdung mit hohem Zyklus (High Cycle Fatigue, HCF) bis zum

Ermüdungszyklus mit niedrigem Zyklus (Low Cycle Fatigue, LCF) reichen.[22] [78] [109] [125]. Nach Wen et al.[125] starteten die Ermüdungsrisse in allen Fällen von der Oberfläche oder

oberflächennahen Defekten des Ausgangsmaterials. Stinville et al.[109] unterstützten diese Beobachtung und stellten fest, dass die Risskeimbildung im Grundmaterial immer auftrat, unabhängig von

Reibungsdruck und maximalem Spannungsniveau. Kuroki et al.[78] zeigten, dass die HCF-Ergebnisse von dem zur Herstellung der Schweißnähte angewandten Druck nicht beeinflusst wurden. Nur Flipo et

al.[22] zeigten das Ermüdungsversagen im Schweißbereich. Es wurde jedoch festgestellt, dass die Ermüdungsleistung die für Design AMS4911 zulässigen Mindestwerte überschritt.[22] Die Gründe für

den Unterschied zwischen diesen Befunden sind derzeit unklar, aber möglicherweise war die Kombination der verwendeten Prozessparameter verantwortlich.[22] [109] Vor kurzem präsentierte Flipo

[126] die HCF- und LCF-Ergebnisse für wärmebehandelte Proben nach dem Schweißen. Die Ergebnisse übertrafen die Werte des Ausgangsmaterials bei weitem und hatten minimale Streuung.

Die Schlagzähigkeit von Linearreibschweißungen aus Titanlegierungen ist viel schwieriger vorherzusagen, da die Mikrostruktur sehr heterogen ist.[3] [35] [48] Der Wert an der Grenzfläche einer

Ti-6Al-4V-Linearreibschweißnaht übertrifft jedoch den des Grundmaterials.[3] [35]

Suleimanova et al.[127] präsentierten die Ergebnisse der Torsionsfestigkeit von linearreibgeschweißtem VT6 (russische Version von Ti-6Al-4V), die bei einer Frequenz

von 50 Hz, Amplitude

von 2 mm, einem Druck von 100

MPa und einer Verkürzung von 4 mm erzeugt wurden. Der Torsionsfestigkeitswert der Schweißnaht war aufgrund des Versagens des Tests im Grundmaterial bei einem Rotationsgrad von 110° dem

Grundmaterial überlegen.

Addison[1] [2] stellte fest, dass feine Merkmale von linearen Ti-6Al-4V-Reibschweißnähten, wie z. B. die Ecken der Werkstücke, einen kleinen ungebundenen Bereich enthalten können, siehe Abb. 15.

Unzureichende Haftung an der Grenzfläche führt zu Schweißnähten mit schlechteren mechanischen Eigenschaften.[2] McAndrew et al.[117] zeigten mit Hilfe der Finite-Elemente-Analyse (FEA), dass der

ungebundene Bereich an den Ecken bei niedrigen Verkürzungswerten sehr auffällig ist. Die ungebundenen Regionen können mit einer

Verkürzungserhöhung eliminiert werden. Dies liegt daran, dass mit zunehmender

Verkürzung die Wärme aus dem Wulst und der Grenzfläche in die Ecken geleitet wird, wodurch sie weich werden und sich plastisch verformen. Dies führt dazu, dass das Eckenmaterial mit dem

Rest der Grenzfläche eine metallurgische Verbindung an der Ecke bildet und eine Quelle schlechter mechanischer Eigenschaften beseitigt.

Bild 15: Fügzone einer experimentellen T-förmigen Ti-6Al-4V-Linearreibschweißung, die an einer Ecke eine ungebundene Region zeigt

Courtesy of TWI Ltd, CC BY 4.0

Bei einer Reparaturschweißung wird ein neues Werkstück auf den „Stub“ eines zuvor entfernten Schweißteils gefügt. Die mechanischen Eigenschaften und das makroskopische Erscheinungsbild einer reparierten Ti-6Al-4V-Schweißung entsprachen der ursprünglichen Schweißnaht.[1] Dies ist ein wichtiges Merkmal, da hiermit kostenintensive Komponenten wie Turbinenschaufelräder (Blisks) repariert werden können.

4.3. Wulst-Morphologie

Der Schweißbereich ist in allen Richtungen vom Wulst umgeben, wie oben in Bild 1 (b) gezeigt wurde. Der Mechanismus, bei dem das viskose Material aus der Schweißnaht gezwungen wird, hängt von den verwendeten Verarbeitungsbedingungen ab. Für den in der Ebene zu den Schwingungen erzeugten Wulst werden zwei Formationsmechanismen für Ti-6Al-4V-Linearreibschweißungen identifiziert,[2] [7] [13] [14] [46] [108] [108] [ 116] eine, die "Wellen" im Wulst erzeugt, und eine, die eine "glatte" Morphologie erzeugt, wie in Bild 16 (a) bzw. (b) gezeigt wird.

Die wellenförmige Morphologie tritt beim Ablösen des Wulstes von den Werkstücken auf, wenn sich die Position der maximalen Amplitudenverschiebung nähert, wie in Bild 17 (a) gezeigt wird. Zum Zeitpunkt der Trennung werden sehr hohe Dehnraten (größer als 1500s/s) erzeugt, siehe Bild 17 (d). Die Regionen mit hoher Dehnrate entsprechen einem signifikanten lokalen Ertrag. Dieses Phänomen legt eine frische Schicht aus stark erhitztem Material frei, die dann von der Grenzfläche in den Wulst geschert wird, wenn die Schwingungsbewegung umgekehrt wird. Jede abgescherte Schicht entspricht einer Welligkeit im Wulst. Schröder et al.[108] sowie McAndrew et al.[13] zeigten, dass die Welligkeit stärker wahrnehmbar ist, wenn das Verhältnis zwischen PAZ und Schwingungsamplitude verringert wird. Schröder et al.[108] gehen davon aus, dass für die Erzeugung der Wellen Werte mit einem Verhältnis von weniger als 1 erforderlich sind. Die glatte Morphologie wird erzeugt, wenn sich der Wulste nicht von den Werkstücken löst. Dies führt dazu, dass das Fügezonenmaterial in die Mitte des Wulstes extrudiert wird, wenn die Oszillationsbewegung umgekehrt wird, [13] [108] wie in Bild 17 (b) gezeigt wird. Unabhängig vom Wulst-Morphologie-Typ wurde für alle Fälle gezeigt, dass die Grenztemperatur zwischen dem schnell fließenden viskosen Material und dem Werkstückmaterial mit vernachlässigbarem Fluss in etwa der β-Transus-Temperatur für diese Legierung entspricht, wie in 17 (c) gezeigt wird. Das ist zu erwarten, da eine signifikante Materialerweichung bei Temperaturen auftritt, die der β-Transus-Temperartur entsprechen. Folglich steht die Dicke des Wulstes in direktem Zusammenhang mit dem Ausmaß des Materials, das über der β-Transus-Temperatur liegt, wie in Fig. 17 (c) gezeigt wird.

Bild 17: Durch FEA bestimmte Wulstildung und Morphologie, die Folgendes zeigt:

(a) die Mechanismen hinter der wellenförmigen Morphologie

(b) die Mechanismen hinter der glatten Morphologie

(c) die Grenztemperatur zwischen dem schnell fließenden viskosen Material und dem Material mit vernachlässigbarer Strömung

(d) Bereich hoher Dehnrate.[13]

© Anthony R. McAndrew et al, CC BY 4.0

4.4. Entfernen der Verunreinigung von Grenzflächen

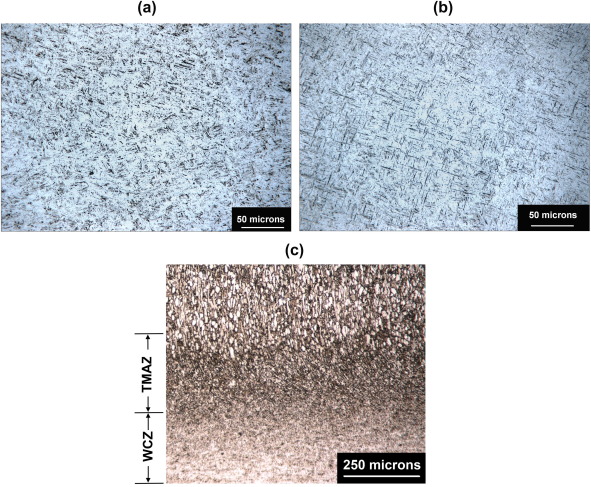

Oberflächenverunreinigungen wie Oxide und Fremdpartikel beeinflussen die Eigenschaften[6] und möglicherweise die Lebensdauer einer Schweißnaht[7] und sind daher eine Hauptursache für einen Defekt einer Ti-6Al-4V-Linearreibschweißnaht.[6] [8] [10] [11] [13] [14] In Phase 1 entstehen Oxide, wenn das heiße Fügezonen-Material mit der Atmosphäre reagiert.[128] Es ist auch möglich, dass einige Oxide aufgrund unzureichender Reinigung vor dem Schweißen an der Grenzfläche verbleiben. Die Fremdpartikel können auch Öl oder Fett aus der Werkstückbearbeitung sein, die auch während der Reinigung vor dem Schweißen nicht entfernt wurden. Zu Beginn von Phase 2 werden die Oxide und Fremdpartikel beim Zusammenführen des viskosen Materials an der Oberfläche eingeschlossen. Nach Bhamji et al.[8] ist es wichtig, dass die Verunreinigungen aus der Grenzfläche in den Wulst gepresst werden, da dadurch die vollständige Vermischung von Metall zu Metall und die Bildung einer Verbindung ermöglicht wird.

McAndrew et al.[13], [14] sowie Turner et al.[7] zeigten, dass die Oberflächenverunreinigungen mit zunehmender Verkürzung zunehmend in den Wulst gepresst werden, wie in Abb. 18 gezeigt wird.

Neuere Forschungen haben gezeigt, dass die erforderliche Verkürzung, die zur Entfernung der Verunreinigungen in den Wulst nötig ist, mit dem Ausmaß der PAZ

abnimmt.[13] [14]. Wie zuvor gezeigt, ist die PAZ ein Ergebnis des erzeugten Bandes aus stark erhitztem Material. Folglich führt eine kleinere PAZ dazu, dass ein geringeres Volumen an

schnell fließendem Material mit den Verunreinigungen ausgestoßen wird, wie in Bild 19 dargestellt wird.

Bild 18: (a) Starke Vergrößerung der an der Schweißnahtgrenzfläche einer Ti-6Al-4V-Schweißnaht vorhandenen Verunreinigungen, (b) Verunreinigungen nach 0,5 mm Verkürzung, (c) Verunreinigungen werden nach 1 mm Verkürzung in Richtung der Kanten ausgestoßen und (d) keine Verunreinigungen nach 3 mm Verkürzung[14]

© Anthony R. McAndrew et al, CC BY 4.0

Bild 19: Veranschaulichung der Verunreinigungen (schwarze Punkte), die in einem Band aus schnellfließendem Material (rote Kontur) eingeschlossen sind, für: (a) ein dünnes Band aus schnellfließendem Material und (b) ein großes Band aus schnellfließendem Material.

© Anthony R. McAndrew et al, CC BY 4.0

Wie in Abschnitt 4.1 gezeigt wird, hängt die PAZ stark von den verwendeten Verarbeitungsbedingungen ab. Ebenso hängt die Verkürzung, die erforderlich ist, um die Verunreinigungen aus der Schweißgrenzfläche in den Wulst zu pressen, davon ab. Wie in Bild 20 gezeigt ist, wird die Verkürzung, die erforderlich ist, um die Verunreinigungen aus der Fügezone in den Wulst auszutreiben, mit einem Druckanstieg oder einer Verringerung der Breite in der Ebene verringert. Eine Erhöhung der Reibgeschwindigkeit verringert die erforderliche Verkürzung minimal. Dies ist zu erwarten, da die Reibgeschwindigkeit das Ausmaß des PAZ minimal beeinflusst. Basierend auf diesen Beobachtungen kann es vorteilhaft sein, größere Drücke zu verwenden und die Werkstücke entlang der kürzeren der beiden Kontaktabmessungen zu hin- und herzubewegen, wenn Ti-6Al-4V-Schweißungen hergestellt werden. Dies liegt daran, dass der Abbrand, der zum Entfernen der Grenzflächenverunreinigungen erforderlich ist, reduziert wird. Daher ist für dieselbe Verkürzung der Sicherheitsfaktor beim Entfernen von Verunreinigungen größer.

Bild 20: Verkürzungslänge, die erforderlich ist, um die Oberflächenverunreinigungen auszutreiben (in FEA als Punktverfolgung bezeichnet) als Funktion der Breite in der Ebene, der Reibgeschwindigkeit vr und des Drucks pn[13].

© Anthony R. McAndrew et al, CC BY 4.0

Wanjara und Jahazi[6] beschreiben, dass bei einer Schweißnaht mit geringer Leistungsaufnahme in der Fügezone Verunreinigungen vorhanden seien. Die geringen Energieeinträge in der Arbeit von Wanjara und Jahazi[6] wurden mit niedrigeren Werten für Frequenz, Amplitude und Druck erzeugt. Die Autoren dieses Artikels sind der Ansicht, dass ein möglicher Grund für das Vorhandensein von Verunreinigungen in den Schweißnähten mit niedriger Leistungszufuhr auf eine unzureichende Verkürzung für die untersuchten Bedingungen zurückzuführen war.[13] [14]

In seltenen Fällen wurden in der Fügezone der mit dem Linearreibschweißen verbundenen Werkstücken aus Titanlegierungen Hohlräume aufgrund von Porosität beobachtet.[6] [39] [44] Diese tritt

häufig auf, wenn vergleichsweise niedrige Verkürzungswerte verwendet werden. Lang et al.[39] stellten fest, dass sich die Hohlräume typischerweise für Schweißungen aus Titanlegierungen in

Richtung der Kanten der Schweißnaht befinden. Dies legt nahe, dass die Porosität auf anfängliche Fremdpartikel (wahrscheinlich eingeschlossene Oberflächengase) zurückzuführen war, die aufgrund

einer unzureichenden Verkürzung nicht in den Wulst hinausgepresst worden waren. Dies wird angenommen, da Defekte

wie Porosität,

die typischerweise mit Schmelzschweißprozessen verbunden sind während des Festkörper-Verbindungsprozesses vermieden werden. Dies liegt vor allem daran, dass das Material nicht

schmilzt und erstarrt.[11] [42] [51] [52] [53] [54] [55] [56] [57]

4.5. Eigenspannungen

Eigenspannungen sind nach dem Schweißen in Ti-6Al-4V-Linearreibschweißungen vorhanden.[34] [47] [70] Die Eigenspannungen werden über zwei Mechanismen erzeugt. Der erste Grund liegt in der

plastischen Verformung der Werkstücke bei erhöhten Temperaturen.[51] [107] Der zweite ist auf die thermisch induzierte Dehnung zurückzuführen,[47] [129] die sich aus der unterschiedlichen

Ausdehnung und Kontraktion des Materials beim Erwärmen und Abkühlen ergibt. Der Hauptmechanismus beruht auf der thermisch induzierten Dehnung, die während der Abkühlung nach der Hin- und

Herbewegung auftritt.[47] Das Verständnis der Eigenspannungsbildung ist wichtig, da diese die Schweißnachteigenschaften und die

Schweißnacht-Lebensdauer negativ beeinflusst.[8] [47] [107]

Eigenspannungen wurden für Ti-6Al-4V-Linearreibschweißungen untersucht mit:

-

Zerstörungsfreie Prüfung durch Analyse der Synchrotronröntgenbeugung[34] [47]

[70] und Neutronenbeugung[107]. Bei beiden Verfahren werden die Dehnungen und Spannungen aus Änderungen des Kristallgitterabstands berechnet.

-

Zerstörende Prüfung durch die Konturmethode.[70] [107] Die Konturmethode ist weitaus günstiger als zerstörungsfreie Prüfmethoden, aber die Eigenspannungen werden nur in der Ebene der

Schnittebene gemessen, d. h. der Kontur. In Bezug auf Linearreibschweißen zeigt die Konturmethode tendenziell eine gute Korrelation des Eigenspannungsprofils mit gut etablierten Messverfahren

(d.h. zerstörungsfrei), jedoch werden die Höchstzugspannungen tendenziell um bis zu

200MPa [70] unterschätzt.[70] [107]

- Numerische

Modelle.[47] [130] [131] [132] Wenn geeignete Eingangsdaten verwendet werden, war es den Modellen möglich, den Ursprung der Eigenspannungen vorherzusagen.

- Unabhängig von der Kombination der Prozesseingaben und der Richtung der oszillatorischen Bewegung besteht weitgehend Übereinstimmung,[34] [47] [70] [107] [131] [132] dass die Eigenspannungen im Allgemeinen in Richtung der längsten Berührungsflächenabmessung ('x' in Bild 21) am größten sind, gefolgt von der kürzesten Berührungsflächenabmessung ('y' in Bild 21) und am niedrigsten in der Richtung senkrecht zur Schweißebene ('z' in Bild 21). Die Eigenspannungen an der Schweißnaht sind tendenziell Zugspannungen, wobei Spitzenwerte um 600–1000 MPa üblich sind.[34] [47] [107] Wie in Bild 22 gezeigt wird, wird häufig ein starker Spannungsabfall der Zugspannungen auf beiden Seiten der Schweißnaht beobachtet, so dass es zu Druckspannungen kommt, bis diese schließlich gegen Null gehen.[34] [47] [70] Romero et al.[34] und Bhamji et al.[8] beschrieben, dass wenn die Schweißebene in Richtung „x“ länger ist als in Richtung „y“ ist, es wahrscheinlich ist, dass in Richtung „x“ ein größerer Wärmegradient vorliegt, daher die erhöhte Eigenspannung. Bhamji et al.[8] beschrieben auch, dass die kleinen thermischen Abweichungen in Richtung „z“ möglicherweise auf den hohen Schweißdruck in axialer Richtung zurückzuführen sind, der zu einer ausreichenden Plastizität führt, um eventuelle Abweichungen auszugleichen. Die Autoren dieses Artikels sind der Ansicht, dass ein weiterer Grund für die niedrigeren Eigenspannungswerte in Richtung „z“ auf eine gleichmäßige Ausdehnung und Kontraktion von heißem Material zurückzuführen sei, die daher ein plastisches Spannungsfeld mit sehr geringen Fehlpaarungen in dieser Richtung erzeugt.

Bild 21: Eigenspannungsbildung in Bezug auf die Werkstückabmessungen, wobei "x" größer ist als "y" ist.

© Anthony R. McAndrew et al, CC BY 4.0

Bild 22: Einfluss des Stauchdrucks „P“ auf die Eigenspannungskomponenten in den Koordinaten x, y, z [34].

© Anthony R. McAndrew et al, CC BY 4.0

Es wurde gezeigt, dass die Eigenspannungen in Linearreibschweißungen durch eine Wärmebehandlung nach dem Schweißen (Post Weld Heat Treatment, PWHT) um bis zu 90% reduziert werden können.[8] Nach einer Übersicht von Bhamji et al.[8] ist die Eigenspannungsreduzierung von der Größe der Werkstückgeometrie abhängig. Zum Beispiel blieben in einer vergleichsweise kleineren geschweißten Probe nach dem PWHT vernachlässigbare Restspannungen, während in einer größeren geschweißten Probe nach einem identischen PWHT erhebliche Spannungen blieben. Beide Schweißungen zeigten vor dem PWHT ähnliche Eigenspannungsprofile. PWHT dient neben dem Restspannungsreduzierung auch zur Homogenisierung der Mikrostruktur[89] und zur Verbesserung der mechanischen Eigenschaften[44] von Linearreibschweißungen.

Romero et al.[34], Nikiforov et al.[130], Fu et al.[132] und Turner et al.[47] zeigten, dass die Spitzen-Zugspannungen minimiert werden können, wenn eine Schweißung mit höheren Anpressdrücken hergestellt wird, wie in Bild 22 dargestellt wird. Wie in Abschnitt 4.1 beschrieben, kann dieses Phänomen durch die Beziehung zwischen Druck und Grenzflächentemperatur erklärt werden. Die höheren Drücke reduzieren die Grenzflächentemperatur und damit die thermische Abweichung, wodurch die Eigenspannungsintensität verringert wird.[34] Jüngste FEA-Arbeiten von Bühr et al.[131] zeigten, dass eine hohe Reibgeschwindigkeit an der Nahtgrenzfläche ('x' und 'y' in Bild 21) über einen schmalen Bereich der Fügezone verteilt eine höhere Restzugspannung erzeugt, während eine niedrigere Reibgeschwindigkeit eine niedrigere, über eine breitere Region verteite Spitzenrestspannung erzeug. Interessanterweise waren in Richtung der ausgeübten Kraft ("z" in Abb. 21) die Tendenzen der Reibgeschwindigkeiten bei den Höchstzugspannungswerten umgekehrt.

Mehrere Autoren [3] [6] [31] [32] [48] [53] haben die Auswirkungen der Prozesseingangsgrößen auf die Leistungsdichteeingangsgröße für Ti-6Al-4V-Linearreibschweißungen unter Verwendung folgender Geichungen besschrieben

q '= µ · pn · vr

wobei q' die Leistungsdichte, vr die Reibgeschwindigkeit, pn der Normaldruck und

μ der Reibungskoeffizient ist.

q '= (A · f · pn) / (2 · π · A0)

wobei q' wieder die Leistungsdichte, A die Amplitude der Schwingung, f die Schwingungsfrequenz, pn wieder der Normaldruck und A0 die Querschnittsfläche ist.

Eine Analyse der Einheiten in der zweiten dieser Gleichungen zeigt, dass die Parameter auf der rechten Seite nicht die richtigen Einheiten für die Leistung pro Flächeneinheit angeben. Dies kann auf eine schlecht benannte Variable zurückzuführen sein. der Druckbegriff hätte Kraft sein müssen. Auch der Reibungskoeffizient wird nicht berücksichtigt. Unabhängig von der verwendeten Gleichung verwendeten viele dieser Autoren Durchschnittswerte für die Reibungsgeschwindigkeit, den Reibungskoeffizienten und den Druck, wodurch nur eine Annäherung an die Leistungsaufnahme gegeben wurde. Darüber hinaus untersuchten sie nicht die Auswirkungen der Prozesseinträge auf die Gesamtenergie, die zur Herstellung einer Schweißnaht erforderlich ist, was ein wirtschaftliches und ökologisches Problem darstellt.[49]

Ofem et al.[49] gingen darauf ein, indem sie demonstrierten, dass die Ausgangsdaten einer Linearreibschweiß-Maschine zur Berechnung der momentanen Leistungsaufnahme q verwendet werden können:[49]

q = Fint · v

wobei Fint die Kraft in der Fügezone (englisch: Interface) ist und v die momentane Geschwindigkeit. Durch Integration der Gleichung als Funktion der Zeit kann die Gesamtenergie geschätzt werden, die zur Herstellung einer linearen Reibungsschweißnaht verwendet wird:

Ex = tt

Ex = ∫Fint · v dt

Ex = 0

wobei Ex die Gesamtenergie, die einer Schweißnaht zugeführt wird ist und tt die Gesamtzeit (englisch: total time), um die Schweißnaht herzustellen.

Diese Methode zur Berechnung der Leistung und Energie umfasst die Auswirkungen der sich ändernden Geschwindigkeit und des Reibungskoeffizienten über jeden Schwingungszyklus. McAndrew et al.[15] erweiterte den Ansatz, den Ofem et al.[49] zur Untersuchung des Energieverbrauchs von Ti-6Al-4V-Linearreibschweißnähten. Es hat sich gezeigt, dass die Verwendung hoher Reibgeschwindigkeiten von Vorteil ist, um den gesamten Energieeintrag für die Schweißnaht zu minimieren. Dies war eine Folge der höheren Leistungsaufnahme, die durch die größeren Reibgeschwindigkeiten erzeugt wurde, wodurch das Grenzflächenmaterial in Phase 1 schneller erwärmt und plastifiziert wurde und sich in Phase 2 und 3 schneller verkürzte. Dies verringerte die Gesamtdauer der Schweißung und somit die Energie, die aufgrund von Leitung, Konvektion und Strahlung verschwendet wird. Eine Erhöhung des angelegten Drucks hatte aus den gleichen Gründen wie die Reibgeschwindigkeit einen ähnlichen Effekt auf die Energie, die zum Herstellen einer Schweißnaht erforderlich ist. Es wurde gezeigt, dass ein Anstieg des Abbrennens aufgrund der längeren Dauer des Prozesses die Gesamtenergie zum Herstellen einer Schweißnaht erhöht. Darüber hinaus zeigt die Analyse der LFW-Maschinendaten, dass die Reibgeschwindigkeit einen weitaus stärkeren Einfluss auf die erzeugte Leistung hat als der angelegte Druck.[15] [74] [133]

4.7 Einfluss der Spannvorrichtung

Die Auswirkungen der Spannvorrichtung der Linearreibschweißmaschine (Werkstückeinspannung) auf die Qualität von Linearreibschweißungen wurden bisher relativ wenig untersucht. Den Autoren sind nur zwei solcher Untersuchungen bekannt.[122] [134]

Li et al.[122] analysierten Hochgeschwindigkeitsfotografien des Linearreibschweißprozesses und stellten fest, dass die Werkstücke federnd schwingen. In der Tat wurde festgestellt, dass sich die

Werkstücke in den Spannbacken bewegen können, was einen Mikroschwenkeffekt

(englisch: Micro Swing Effect) erzeugt, siehe Abbildung 23. Es wurden Modelle erstellt, um diesen Effekt für Ti-6Al-4V-Schweißnähte zu untersuchen. Die Modelle zeigten, dass die Verkürzungsrate

mit größeren Mikroschwenkwinkeln

anstieg, was darauf zurückzuführen war, dass sich ein Werkstück weiter in das andere eingravierte und so mehr Material pro Zyklus extrudierte. Nach Li et al.[122], die unterschiedlichen

Mikroschwenkwinkel hatten einen vernachlässigbaren Einfluss auf die Grenzflächentemperatur im Zentrum der Schweißnaht.

Bild 23: Mikro-Schwenk-Effekt für Ti-6Al-4V-Linearreibschweißungen [122]

© Anthony R. McAndrew et al, CC BY 4.0

Yamileva et al.[134] untersuchten die Auswirkungen des Abstandes zwischen Spannvorrichtung und Fügelinie (in Bild 24 (a) mit „H“ bezeichnet) auf die thermischen Profile der Phase 1 in Ti-6Al-4V-Schweißnähten. Es wurde gezeigt, dass der „H“ -Wert einen signifikanten Effekt hat, siehe Bild 24 (b). Es ist unklar, zu welchem Zeitpunkt während der Phase 1 die thermischen Profile aufgenommen wurden, obwohl es sehr unwahrscheinlich ist, dass das am Ende der Phase stattfand, da die β-Transus-Temperatur nicht erreicht wurde.[15] Leider beschreiben die Arbeiten nicht die Auswirkungen der Einspannung während der Wulstformungsphasen des Prozesses. Dies wäre eine interessante Untersuchung gewesen, da das Einspannen das Herauspressen der Verschmutzung der Oberflächen beeinflussen kann, wenn die erzeugten thermischen Profile stark voneinander abweichen.[13] [14]

Bild 24: Einspanneffekte: (a) ein Modell, das den Parameter „H“ zeigt, der variiert wurde, und (b) die erzeugten thermischen Profile der Phase 1 mit unterschiedlichen Werten für „H“ für Ti-6Al-4V-Linearreibschweißungen[134].

© Anthony R. McAndrew et al, CC BY 4.0

5. Verfahrens-Modellierung

In der Praxis sind viele Aspekte des Linearreibschweißverfahrens experimentell schwer zu messen, insbesondere die mit der Schweißung verbundenen Phänomene wie Temperatur und Verformungsverlauf. Dies liegt vor allem an der Schnelligkeit des Prozesses und der Tatsache, dass die Schnittstelle der Werkstücke beim Schweißen nicht beobachtet werden kann. Die computergestützte Modellierung bietet einen pragmatischen Weg, um die Geschichte des Schweißzyklus zu untersuchen, und ermöglicht einen Einblick in den sich rasch entwickelnden Prozess.[7] [47] [48] [135] Die Schweißmodellierung kann in zwei Kategorien unterteilt werden: analytisch und numerisch.

5.1 Analytische Modellierung

Analytische Modelle verwenden Gleichungen, um die Ergebnisse des Prozesses vorherzusagen.[136] Die Modelle weisen oft viele Vereinfachungen auf, z. B. konstante Materialeigenschaften[7] [32] [46] und eindimensionalen Wärmefluss.[32] Es kann jedoch in vielen Fällen trotzdem eine gute Übereinstimmung mit den experimentellen Ergebnissen erzielt werden.[7] [32] [46] [136] Aus praktischer Sicht hat die analytische Modellierung des Wärmeflusses den Vorteil, dass sie einfacher einzurichten ist [137] und kürzere Rechenzeiten als numerische Modelle haben kann.[136]

Es gibt eine begrenzte Anzahl von Veröffentlichungen zur analytischen Modellierung der Reibschweißprozesse und noch weniger zum linearen Reibschweißen.[7] [32] [46] [138] [139] [140] Dies liegt an der Komplexität dieser thermomechanischen Prozesse und der geringen Anzahl aktiver Forschungsgruppen zum linearen Reibschweißen weltweit. Diese Einschränkungen betreffen alle Varianten des Reibschweißens, sind jedoch im Fall von Linearreibschweißen besonders ausgeprägt. Es ist nachteilhaft, dass Forscher, die die am meisten untersuchte Reibschweiß-Variante, das Rührreibschweißen (FSW) erforschen, ihre Kenntnisse nicht auch auf das Linearreibschweißen anwenden. Wie bereits erwähnt, ist die Literatur zu analytischen Modellen des Linearreibschweißens Ti-6Al-4V im Vergleich zu experimentellen und numerischen Untersuchungen relativ spärlich. Einige der primären Befunde sind unten aufgeführt.

5.1.1 Thermische Modellierung der Phase 1

Vairis und Frost[32] entwickelten ein thermisches Modell für das Linearreibschweißen von Ti-6Al-4V-Werkstücken während der ersten Phase. Das eindimensionale thermische Modell basierte auf dem beschriebenen Ansatz des „Wärmeflusses auf einen durch zwei parallele Ebenen begrenzten Festkörper“ von Carslaw und Jaeger.[141] Es wurde angenommen, dass eine der parallelen Ebenen die Reibfläche ist. Dies ermöglichte die Bestimmung der Temperatur T in einem beliebigen Abstand von der Schnittstelle x als Funktion der Zeit t. Die Gleichung war wie folgt:

Dabei ist k die Diffusivität, Γ die Euler-Gamma-Funktion, L0 die Länge des Überhangs des Werkstücks, m eine Konstante, q0 der Wärmefluss, I die Temperatur aus der vorherigen Iteration und der Begriff erfc {x} die komplementäre Fehlerfunktion.

Vairis und Frost[32] nahmen für ihr Modell Folgendes an:

- Der Wärmefluss war eindimensional

- Es gab keinen Wärmeverlust für die Umgebung

- Der Reibungskoeffizient stieg linear mit der Zeit von 0,25 auf 0,55

- Der wahre Kontaktbereich stieg linear mit der Zeit von 0% auf 100%

- Das Modell war statisch, d. h. es gab keine Querbewegung der Werkstücke

Wie aus den Annahmen hervorgeht, gingen die Arbeiten von Vairis und Frost[32] von keiner Bewegung der Werkstücke aus, so dass das Modell die wechselseitige Bewegung mit variabler Geschwindigkeit nicht berücksichtigt. Das Modell wurde mit linearen (konstant) und nichtlinearen (Temperaturänderung) Materialeigenschaften untersucht. Die Ergebnisse wurden mit Thermoelementaufnahmen verglichen. Wie in Bild 25 zu sehen ist, weicht der modellierte Temperaturanstieg nach zwei Sekunden für die Bedingungen, bei denen konstante Materialeigenschaften verwendet wurden, signifikant von den Versuchswerten ab. Das Modell, das nichtlineare Materialeigenschaften verwendete, lieferte eine bessere Vorhersage der experimentellen Temperatur. Vairis und Frost[32] stellten fest, dass sich der Beitrag der exothermen Reaktion zwischen Ti und Sauerstoff in Phase 1 des LFW-Prozesses trotz der beeindruckenden visuellen Effekte beim Schweißen von Ti-6Al-4V als vernachlässigbar erweist.

Bild 25: Vergleich zwischen den Analysemodellen und den experimentellen Thermoelementdaten in 1,6 mm Entfernung von der Grenzfläche in Phase 1.[32]

© Anthony R. McAndrew et al, CC BY 4.0

Obwohl der Ansatz für die Modellierung der Wärmefelder während der Phase 1 des LFW-Prozesses geeignet erscheint, müssen Fragen zur Anwendbarkeit des Modells zur Modellierung der thermischen Profile der Phase 3 gestellt werden. Das Modell berücksichtigt nicht die Verkürzung, durch die die Schweißnaht gekühlt wird. Das Abbrennen während der Phase 3 ermöglicht, dass ein stationärer Zustand erreicht wird, d. h. die während des Abbrennens ausgestoßene Wärme entspricht in etwa der Wärme, die durch die viskose plastische Verformung erzeugt wird. Folglich steigt die Temperatur in allen analytisch modellierten Werkstücken ohne Einbeziehung des Abbrennens ständig an und erreicht niemals einen stationären Zustand.

5.1.2 Thermische Modellierung in Phase 3 (stationärer Zustand)

Turner et al.[7] schlugen ein eindimensionales Wärmeflussmodell zur Abschätzung der thermischen Profile während der Phase 3 des LFW-Prozesses vor:

wobei T die Temperatur an jedem Punkt, x der Abstand von der Fügelinie, T0 die Anfangstemperatur des Materials, Tflash die Temperatur des Wulstes und der Fügezone, vss die Verkürzungsgeschwindigkeit im stationären Zustand und α die thermische Diffusivität ist (von der angenommen wurde, dass sie temperaturunabhängig ist). Ein Vorwissen über die stationäre Verkürzungsgeschwindigkeit, vss und die Grenzflächentemperatur Tflash sind für die Analyse erforderlich, d.h. das Modell muss retrospektiv verwendet werden.

Turner et al. [7] verglichen die thermischen Profile, die mit ihrem analytischen Modell erstellt wurden, mit denen von numerischen Modellen. Im Allgemeinen wurden gute Vergleiche für Ti-6Al-4V-Schweißnähte angestellt.

Schröder et al. [46] änderten obige Gleichung ab und erstellten folgende Gleichung, um die Dicke der Wärmeeinflusszone während der Phase 3 des Prozesses für Ti-6Al-4V-Werkstücke abzuschätzen:

Dabei ist xHAZ die Dicke der WEZ, ρ die Dichte, α die spezifische Enthalpie und

q die Leistungsaufnahme. Mit Ausnahme der Leistungsaufnahme wurden alle Parameter als konstant angenommen. Im Allgemeinen hat das Modell die experimentellen Trends gut vorhergesagt.[46]

5.1.3 Modellierung der Dehnungsrate in Phase 3 (Steady-State)

Vairis und Frost[31] adaptierten ein Rotationsreibschweiß-Analysemodell, um die Dehnungsraten an der Grenzfläche der linearen Ti-6Al-4V-Reibschweißungen vorherzusagen. Das semi-empirische Modell war in der Lage, Grenzflächendehnungsraten für die verschiedenen kartesischen Richtungen der Schweißgrenzfläche abzuschätzen ("y" und "x" in Bild 1 (b)). Es wurde gezeigt, dass die Dehnungsraten an der Schweißnaht am höchsten waren und weiter zurückgingen. Das Modell zeigte, dass die Verformungsraten in Richtung der Schwingung außerhalb der Ebene, d. h. in "y"-Richtung in Bild 1 (b), am größten zu sein schienen. Darüber hinaus wurde gezeigt, dass die Dehnungsraten mit zunehmender Oszillationsfrequenz zunehmen. Die mit dem analytischen Modell (3.5/s) aufgezeichneten Spitzenwerte waren jedoch viel niedriger als die mit den numerischen Modellen von Turner et al. [7] (2500/s) und McAndrew et al.[13] [14] (860/s bis 1740/s).

5.2 Numerische Modellierung

In analytischen Modellen werden häufig viele Vereinfachungen verwendet, z. B. konstante Materialeigenschaften[7] [32] [46] und eindimensionaler Wärmefluss[32]. Dies begrenzt ihre Fähigkeit, genaue Informationen in komplexen Prozesssituationen bereitzustellen.[10] [142] Daher werden für Schweißsimulationen häufig numerische Berechnungen verwendet, um ein Problem in besser handhabbare Unterprobleme zu diskretisieren. Die Lösungen dieser Probleme werden dann in endlichen Zeitschritten approximiert.[136] [143] [144]

Nach dem besten Wissen der Autoren verwendeten alle numerischen Berechnungen zum Linearreibschweiß-Prozess für das Fügen von Ti-6Al-4V die Finite-Elemente-Analyse (FEA),[7] [13] [14] [15] [16]

[24] [32] [46] [47] [48] [58] [108] [116] [121] [122] [130] [134] [134] [ 144] [145] [146] [147] [148] [149] [150] [151] [152] die auch als Finite-Elemente-Methode oder -Modellierung (FEM)

bezeichnet wird. Für die Modellierung des Linearschweißprozesses wurden mehrere FEA-Pakete verwendet, darunter Abaqus, Ansys, DEFORM, Elfen und Forge. Bild 26 zeigt ein Beispiel eines mit DEFORM

entwickelten numerischen Linearreibschweißprozessmodells.

Bild 26: Ein dreidimensionales Modell des Wulstes von Ti-6Al-4V-Linearreibschweißungen.[117]

© Anthony R. McAndrew et al, CC BY 4.0

Linearreibschweißprozessmodelle wurden verwendet, um Daten zu verschiedenen Eigenschaften von Ti-6Al-4V-Schweißungen zu erhalten, wie zum Beispiel: Restspannungsbildung,[47], Oberflächenverschmutzung, [7] [13] [14] [24] [7] [13] [14] Wulstbildung, [7] [13] [14] [46] [108] [116] Wulzbidlungsgeschwindigkeiten, [7] [13] [14] [46] [48] und Temperaturverteilung [7] [13] [14] [15] [24] [32] [46] [47] [48] [58] [116] [150] [153] [154]. Der Hauptvorteil der FEM-Analyse besteht darin, dass viele Vorhersagen getroffen werden können, die experimentell schwer zu erhalten sind.

5.2.1 Bezugsrahmen und Vernetzung

Die Vernetzung eines Modells sollte auf die interessierenden Ergebnisse abgestimmt sein. Beispielsweise erfordert ein Modell, das zur Vorhersage der plastischen Verformung erforderlich ist, ein feineres Netz als eine rein thermische Analyse.[144] Eine Verringerung der durchschnittlichen Maschenelementgröße erhöht die Genauigkeit der Ergebnisse, führt jedoch dazu, dass mehr Elemente erforderlich sind, was die Rechenzeit erhöht.[7]

Da die plastische Verformung hauptsächlich an der Grenzfläche während des Linearreibschweißens auftritt, verwenden viele Autoren ein Netz, das an der Grenzfläche feiner und weiter hinten gröber

ist. Typische Längen von Grenzflächenmaschen für LFW-Prozessmodelle liegen zwischen 1 mm und 0,08 mm.[7] [13] [14] [15] [16] [24] [32] [46] [46] [47] [48] [58] [108] [116] [121] [122] [130] [134]

[144] [144] [145] [146] [147] [148] [149] [150] [151] [152] 2D-Modellierungswerte liegen tendenziell näher am letzten Ende der Skala, wobei Werte unter 0,25 mm für die Erfassung der

Wulstmorphologie optimal sind.[7] [13] [14] [46] [144] 3D-Prozessmodelle benötigen wesentlich mehr Zeit als 2D-Modelle, um eine Simulation abzuschließen, und zwar aufgrund der erhöhten

Elementanzahl und der in den Wärme- und Massenflussgleichungen enthaltenen Terme. Daher verzichten Autoren häufig etwas auf die Genauigkeit der Ergebnisse, um die Simulationszeit zu verkürzen.

Dies wird durch die Verwendung größerer Elemente im Grenzflächenbereich (0,5–1 mm) erreicht.[16] [117] [122] [149] Dieser Ansatz wird auch in anderen auf 3D-Reibung basierenden Prozessmodellen

verwendet. Bei der Verwendung von DEFORM zum 3D-Modell des Reibrührschweißens[155], [156], [157] und Reibrührpunktschweißens[158] wurde die plastische Verformungszone mit Elementen mit einer Länge zwischen 0,8 mm und 0,5 mm in Eingriff gebracht, d.h. deutlich mehr

als 0,25 mm.

Der „Arbitrary Lagrangian Eulerian“ (ALE) Ansatz wurde zur Lösung von Problemen entwickelt, die mit dem Euler- oder Lagrangian-Ansatz nicht geeignet beschrieben werden können.[136] Der ALE-Ansatz ist, wie der Name schon sagt, eine Mischung aus Euler- und Lagrange-Methode. Durch den ALE-Ansatz kann ein Mesh auf traditionelle Lagrange-Art funktionieren, bis das Mesh zu stark verzerrt wird. Während eines erneuten Netzes werden die am stärksten verzerrten Bereiche des Netzes auf eine vordefinierte Euler'sche Netzdichte umpositioniert. Der ALE-Ansatz scheint die vorherrschende Methode zu sein, die bei der Herstellung von FEA-Prozessmodellen für Ti-6Al-4V-Linearreibschweißnähte verwendet wird. [13] [14] [15] [46] [48] [58] [98] [108] [116] [149] [153]

5.2.2 Linearreibschweiß-Modellierungsansätze

Verschiedene Autoren haben zwei- und dreidimensionale (2D/3D) rechnerische Ti-6Al-4V-LFW-Prozessmodelle entwickelt [7] [13] [14] [15] [24] [46] [47]. [48] [58] [108] [113] [116] [121] [134] [145]

[147] [149] [151] [152] [159] ]. Die Mehrheit der Modellierungsarbeit besteht aus 2D-Modellen, von denen gezeigt wurde, dass sie einen ausreichenden Einblick in viele der mit LFW verbundenen

Phänomene bieten, wie zuvor in Bild 17 gezeigt. Wie oben erwähnt, ist der Hauptvorteil von 2D-Modellen der schnellere Simulationszeiten. Dadurch eignen sich 2D-Modelle besonders für parametrische

Studien.[16] [117] Diese Modelle sind jedoch nicht in der Lage, den Wulst quer zur Schwingungsrichtung zu replizieren, wodurch das Verständnis für das gesamte Prozessverhalten eingeschränkt

wird.[14] 3D-Modelle bieten den Vorteil, dass sie Einblick in das vollständige Strömungsverhalten in mehrere Richtungen geben. Dies ist besonders nützlich, um den Materialfluss und die

Wärmezyklen an den Ecken der Werkstücke zu verstehen. Dies ist bei 2D-Modellen nicht möglich.

Laut Literatur gibt es drei „traditionelle“ Ansätze, mit denen der Linearreibschweiß-Prozess modelliert werden kann. Der erste Ansatz, der durch die frühen Arbeiten von Vairis und Frost[32]

belegt wurde, umfasste die Modellierung nur eines Werkstücks, das gegen eine nicht verformbare Oberfläche geschwenkt wurde, wie in Bild 27 (a) dargestellt. Dieser Ansatz ermöglicht kürzere

Berechnungszeiten, da nur die Hälfte der Geometrie modelliert wird. Das Problem ist jedoch, dass die Reibungskoeffizienten bekannt sein müssen, damit die thermischen Aspekte des Modells während

der Phase 1 genau vorhergesagt werden können. Da nur ein Werkstück modelliert wird, ist es außerdem unmöglich, das Fließverhalten zu modellieren, nachdem die beiden Werkstücke miteinander

verschmolzen sind, siehe Bild 3 (b).

Bild 27: Modellierungsansätze: (a) ein Werkstück, (b) zwei Werkstücke (c) ein einzelner Körper, der zwei Werkstücke darstellt.[13] [14]

© Anthony R. McAndrew et al, CC BY 4.0

Mit zunehmender Rechenleistung erweiterten viele Autoren den frühen Ansatz, um den zweiten Modellierungsansatz zu entwickeln, der beide Werkstücke berücksichtigte,[48] [58] [121] [134] [145] [147] [149] [151] [152], wie in Fig. 27 (b) dargestellt wird. Viele Probleme bei diesem Ansatz sind die gleichen wie beim ersten. Trotz der Betrachtung beider Werkstücke zeigen Modelle dieses Typs beispielsweise, dass sie in den Phasen 2 und 3 nie wirklich zusammen gefügt werden - anders als in der Realität für Ti-6Al-4V.[2] [6] [13] [15] Das heißt, das Fließverhalten nach dem Zusammenfügen der Werkstücke wird noch nicht berücksichtigt.