Elektrisches Schweißen: Endlosschienen-Experiment auf der Baden & St. Louis Railroad in St. Louis, Missouri

Der folgende Artikel gibt einen Einblick in die Anwendung einer elektrischen Schweißmaschine, die 1894 von der Thomson Electric Welding Company hergestellt wurde:

Elektrisches Schweißen von Schienen in St. Louis

3½ Meilen (5,6 Kilometer) durchgehend geschweißte Straßenbahnschienen.

Die Baden & St. Louis Railroad ist die zweite, die das Experiment der durchgehend geschweißten Eisenbahnschienen ausprobiert und zum ersten Mal mit neuen Gleisen.

Richard Mc Culloch,

Electrotechnik-Ingenieur, Cass Avenue & Fair Grounds Electric Railway, St. Louis.

The Street Railway Review, 1894, S. 263-266.[1]

Eine Straßebahnstrecke zu bauen, die den ständigen Ärger an den Fügestellen vermeidet und ebene und leicht befahrbare Gleise dauerhaft gewährleistet, war das Ziel der Leitung der

Baden & St. Louis Railroad, als sie im Februar 1893 einen Vertrag mit der Johnson Company abschloss, um die Schienenenden ihrer mit neuen

Gleisen wiederaufgebauten Strecke zusammenzuschweißen.

In den letzten Jahren gab es mehrere Experimente mit durchgehend geschweißten Gleisen, und alle zeigen, dass die Schwierigkeiten, die sich aus Kontraktion und Expansion ergeben sollten, vernachlässigt werden können. Das wissenschaftlichste und gründlichste Experiment auf dieser Linie wurde Anfang 1892 von A. J. Moxham, dem Präsidenten der Johnson Company, durchgeführt und im selben Jahr bei der American Street Railway Association in Cleveland vorgetragen. In diesem Fall waren die Schienen so miteinander verschraubt, dass sie praktisch durchgehend waren.

Zuvor hatte Philip Noonan bei der Lynchburg & Durham Railroad in der Nähe von Gladys, Va, einige Gleise mit heiß vernieteten Schienenstößen verlegt. Vor einiger Zeit verlegte C. W. Wason von der Cleveland Electric Railway einige Gleise mit heiß vernieteten Schienenstößen.

Alle diese Versuche lieferten zufriedenstellende Ergebnisse. Nachdem die Johnson Company im vergangenen Jahr (d.h. 1893) ein geeignetes Elektroschweißgerät von der Thomson Electric Welding Company beschafft hatte, wurden mehrere Meilen Gleise auf der Strecke im West End von Boston geschweißt.

Es gab einige Probleme durch Schienen, die in der Nähe der Schweißnähte brachen, aber die Johnson Company hielt an ihren Experimenten fest und trat in diesem Jahr in das Feld ein, bereit, ihre Arbeit zu garantieren. Straßenbahnen haben eine große Bereitschaft gezeigt, geschweißte Gleise auszuprobieren, und in dieser Saison wird es auf dieser Strecke eine große Aktivität geben. Die in Betracht gezogene Strecke ist die erste, die in dieser Saison mit den Schweißarbeiten beginnt.

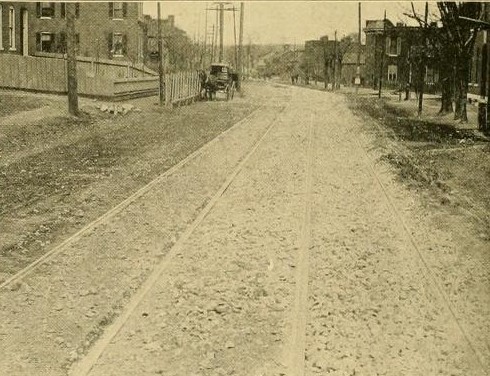

Die Baden & St. Louis Railroad ist eine der ältesten Straßenbahnen in St. Louis, ihre Charta wurde 1870 verliehen. Sie verläuft zwischen dem Nordende des Broadway Cable und Baden, einem Vorort im nördlichen Teil der Stadt, und führt auf ihrer Strecke am O'Fallen Park und den beiden Hauptfriedhöfen der Stadt vorbei. Die Strecke wurde früher als unabhängige, eingleisige Pferdebahnlinie mit Weichen betrieben, aber da sie seit kurzem unter derselben Leitung wie die Kabelstraßenbahn Broadway Cable steht, wurde beschlossen, die Straße mit elektrischer Energie zu betreiben und sie als Verlängerung der Kabelstraße zu nutzen. Die Strecke ist etwa 5,6 Kilometer lang und soll über die gesamte Strecke zweigleisig ausgebaut werden. Es gibt keine Kreuzungen mit anderen Straßenbahnlinien, und obwohl es keine scharfen Kurven gibt, weist sie eine Reihe von langen Kurven mit einem Radius von 250 bis 300 Metern auf. Bei den schärferen Biegungen werden die Schienen in einer Schienenbiegemaschine gebogen und dann an Ort und Stelle verschweißt. Die Straße, in der das Gleis verlegt wird, ist eine alte Schotterstraße mit einer Breite von 18-25 m, die von den Landwirten für den Transport ihrer Produkte in die Stadt sehr stark genutzt wird.

Der Strom für den Betrieb der Strecke und für das Schweißverfahren wird vom neuen Elektrizitätswerk der Cass Avenue & Fair Grounds Railway bezogen, weil diese Strecke unter der gleichen Leitung wie die Broadway Cable steht. Die Masten für die Spann- und Zuleitungsdrähte wurden alle vor Beginn der Gleisverlegung errichtet. Die Endstation der Baden Road liegt etwa zweieinhalb Meilen vom Elektrizitätswerk entfernt. Fünf Drähte des Typs oooo werden von der Station aus verlegt, vier davon sind Freileitungen und einer ein Gleiszubringer. Da es keine direkte Schienenrückführung zum Elektrizitätswerk gibt, wird auf folgende Weise ein zusätzlicher Gleisanschluss sichergestellt: Die Endscheibe des Kabels ist gut mit der ersten Schiene der neuen elektrischen Straße verbunden, und an einem Punkt, an dem die Kabelstraßenbahn eine elektrische Straßenbahn kreuzt, sind die Tragrollen des Kabels mit den Schienen der elektrischen Straßenbahn verbunden, die direkt zum Elektrizitätswerk führt. Auf diese Weise fungieren das Kabel und die Leitung als Rückleiter.

Zur Vorbereitung des Schweißvorgangs wurde es als notwendig erachtet, das Gleis zu verlegen, zu stampfen, auszurichten und vollständig zu pflastern, bevor die Verbindungen geschweißt wurden. Zu Beginn wurde versucht, zuerst die Fugen zu schweißen und danach das Gleis zu stampfen und pflastern, aber das Gewicht des Schweißwagens war so groß, dass die Schiene in der Mitte nach unten gebogen und an den Enden angehoben wurde, so dass die auf diese Weise geschweißten Fügestellen zu hoch lagen.

Die Fahrbahn wird zunächst auf die erforderliche Tiefe ausgepflügt. Dann werden sechs Zentimeter Makadam eingeworfen und festgewalzt. Auf die gerollte Oberfläche werden die behauenen Schwellen aus Weißeiche im Abstand von drei Fuß (0,9m) gesetzt. Die Schienen werden dann mit Nägeln auf den Schwellen befestigt, das Gleis wird ebenerdig gestopft und bis zur Oberkante der Schwellen aufgefüllt. Die Schienen sind dann bereit für das Schweißen der Verbindungen.

Der Schweißwagen ist mit zwei W. P. 50 Motoren, mit dem Rheostat, Fahrtrichtungsschalter usw. eines normalen Straßenbahnwagens

ausgestattet.

Darüber hinaus verfügt er über den in Abb. 1 gezeigten Schweißkreis.

Der Strom vom Wagen fließt über einen automatischen Leistungsschalter, Schalter, Amperemeter und Startwiderstand zu einem Transformator, der von der 500 Volt Dauerspannung in Wechselspannung

umwandelt.

Abb. 1 - Diagramm des Schweißstromkreislaufs

A Automatische Sicherung

B Schalter

C Amp-Meter

D Bürsten

E Commuator

F Collector-Ringe

G Bremsschalter

N InduktionsspuleI Schweißmaschine

K Laschen für Schienenschweißung

Diese Maschine ist an einem Kran aufgehängt, so dass sie über jede Schiene gesetzt werden kann, und ist einfach ein Wechselstromtransformator in großem Maßstab, bei dem der Schienenstoß den Sekundärkreis vervollständigt. Sie wurde von der Thomson Electric Welding Company hergestellt und funktioniert nach dem gleichen Prinzip wie ihre bekannten Maschinen. Die Isolierung der Spulen besteht aus Paraffinöl, und die Sekundärwicklung besteht aus einer einzigen Windung eines riesigen Bündels von Kupferblechstreifen. Diese Streifen führen zu zwei Kupferkontaktplatten, zwischen denen die Schweißung erfolgt. Der Abstand zwischen den Platten wird durch ein Kniegelenk gesteuert, das durch eine Schraube betätigt wird, die so angeordnet ist, dass durch eine leichte Drehung der Schraube ein großer Druck auf die Schweißnaht ausgeübt werden kann.

Schweißmaschine bei der Arbeit

Zusätzlich zu diesem Kreislauf enthält der Schweißwagen einen Motor für den Betrieb des Krans und einen weiteren für den Antrieb einer Pumpe, die Wasser in der Schweißmaschine zirkulieren

lässt.

Der Wagen ist sehr schwer, er wiegt etwa 30 Tonnen, wenn er für die Arbeit ausgerüstet ist. Es gibt auch einen kleinen Wagen, der zwei Motoren trägt, die Schmirgelräder antreiben, die an

flexiblen Wellen befestigt sind, um die Verbindungen vor dem Schweißen zu abzuschleifen.

Die Schweißverbindung zwischen den Schienen wird mit Hilfe von Laschen hergestellt, die am Schienensteg angeschweißt werden. Ein Schnitt an der Fügestelle ist in Bild 2 dargestellt.

Es wird angestrebt, dass genügend plastifizierter Stahl in die Fügestelle eindringt, um eine Stumpfschweißung herzustellen, und dass die am Steg angeschweißten Laschen zusätzliche Sicherheit

bieten. Zuerst werden die unteren Laschen mit den Nummern 1 und 2 angeschweißt. Nachdem sie in Position sind, wird der Vorgang durch Schweißen der Laschen mit den Nummern 3 und 4 abgeschlossen.

Für jede Schweißung werden ein bis zwei Minuten benötigt. Das Potenzial am Schweißgerät wird auf vier Volt heruntertransformiert. Der Gleichstromtransformator entnimmt der

Leitung etwa 250 Ampere bei 500 Volt.

Der Schweißvorgang läuft wie folgt ab: Die Enden der Schienen werden durch Eintreiben eines Keils in die nächste Fuge stumpf aneinandergefügt. Der Schweißwagen wird dann über die zu schweißende

Fuge gefahren, und die Schweißung findet am hinteren Ende des Wagens statt, so dass es nie notwendig ist, über eine heiße Fügestelle zu fahren.

Die Stege der Schienen werden mit Schmirgelscheiben auf jeder Seite der Fuge etwa zwei Zentimeter lang geschliffen. Die Fuge wird dann mit Hilfe einer Bronzeklemme eingespannt, die die Schienen

während der Schweißung in der richtigen Position hält. Dann werden die unteren Laschen (Nummern 1 und 2 in Abbildung 2) in Position gebracht und die Kontaktklemmen durch Anziehen der Schrauben

darauf gespannt.

Nachdem der Stromkreis der Sekundärspule auf diese Weise geschlossen wurde, wird der Schalter am Schweißgerät geschlossen und der Eisenkern der Induktionsspule langsam angehoben. Fast augenblicklich erscheint in den Laschen eine dunkle, rötliche Farbe, die sich allmählich aufhellt, bis die Schweißwärme erreicht ist. Eine schnelle Drehung der Schraube, die die Kniehebelgelenke betätigt, bringt die Laschen fest gegen die Schiene und drückt den Kunststoffstahl in die Verbindung zwischen den Schienenenden.

Die oberen Laschen (Nr. 3 und 4) werden schnell eingesetzt, die Kontakte angehoben und auf sie aufgeschraubt, und sie werden auf die gleiche Weise wie die unteren Laschen verschweißt. Zuvor

werden Kohlestücke auf die Oberseite der Schiene gelegt, so dass dieser Bereich durch den Prozess aufgekohlt und gehärtet wird. Nach dem Verschweißen der Laschen werden die Lauffläche und der

Flansch durch Hämmern geglättet. Die Schweißung war in vielen Fällen so perfekt, dass nach dem Verfüllen der Schiene die Fuge in der Lauffläche nicht mehr zu sehen war.

Bis zur Erstellung der vorliegenden Schrift (1894) wurden keine großen Schwierigkeiten durch Wärmeausdehnung und Schrumpfung festgestellt. Die Temperatur der Luft schwankte sehr stark. Einige der Verbindungen brachen bald nach dem Schweißen, aber es handelte sich wahrscheinlich um unvollkommene Schweißnähte. Diese Verbindungen wurden neu verschweißt, sobald der Bruch entdeckt wurde. An den wärmsten Tagen war bisher kein Knicken zu erkennen. Die Strecke wird so bald wie möglich nach dem Schweißen verfüllt, aber bei mehreren Gelegenheiten wurden 100 bis 150 Meter geschweißte Strecke mehrere Tage lang offen gelassen, ohne dass schlechte Ergebnisse erzielt wurden.

Die Ergebnisse waren sehr zufriedenstellend, und das Management des Unternehmens ist sehr zuversichtlich, was das Ergebnis des Experiments betrifft. G. Milton Brown, von der Johnson Company, ist für den Betrieb verantwortlich.

Siehe auch

Quellennachweise

- Richard McCulloch: Electric Track Welding at St. Louis. The Street Railway Review. Windsor & Kenfield Publishers, Chicago, 1894, p. 263-266.