Aluminothermisches Schweißen von Straßenbahnschienen

Aluminothermie und Schienenschweißen

Von Dr. Hans Goldschmidt

Manuskript des Vortrags bei der Columbia University Chemical Society, 13 Nov. 1903[1]

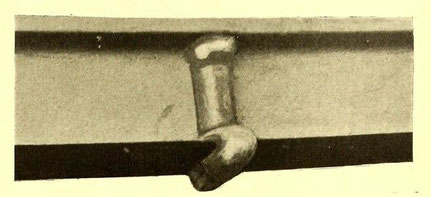

Thermitschweißung einer Straßenbahnschiene von der Seite

Die Stadt Leeds in England setzt dieses Verfahren nach sorgfältiger Untersuchung durch eine Expertenkommission auf ihrem gesamten Straßenbahnstreckennetz an, und ein amerikanischer Experte, der

die Gelegenheit hatte, es dort eingesetzt zu sehen, empfahl es für einen sehr wichtigen Auftrag in Singapur, wo es nun auf einer Strecke von 43,5 km eingesetzt wird. 1902 wurden 3000 Fügestellen

verschweißt, und 1903 wurden nicht weniger als 20.000 Thermit-Schweißungen durchgeführt.

Ein wesentlicher Vorteil dieses Systems ist das Fehlen sperriger Geräte. Alles, was benötigt wird, ist ein Tiegel, ein Formkasten und in einigen Fällen, in denen eine vollständige

Stumpfschweißung des Schienenkopfes erwünscht ist, eine Schienenklammer. All diese Materialien, einschließlich der erforderlichen Menge an Thermit, können leicht auf einem Handwagen bewegt

werden. Jede Schweißnaht erfordert, je nach Profilquerschnitt, zwischen 7,5 bis 10 kg Thermit. Selbst wenn eine Schienenklemme verwendet wird, ist der Zeitaufwand geringer als der für die

Befestigung von Laschen und Kupferverbindungen.

Konische Tiegel aus einer mit Magnesia ausgekleideten Blechmanschette

Die Gussform wird nach einem speziell für jedes Schienenprofil entworfenen Modell hergestellt. Ihre beiden Teile, eines auf jeder Seite, umschließen die Schiene fest und passen genau auf die

Schiene. In den Formteilen sind bestimmte Kanäle vorgesehen, durch die das Thermit-Eisen laufen kann. Die Größe dieser Kanäle, die zur Schiene hin offen sind, wurde durch Versuche genau bestimmt.

Sie variiert je nachdem, ob die Form mit Schlacke oder Eisen gefüllt werden soll, und auch in Übereinstimmung mit den Anforderungen der einzelnen Profilquerschnitte.

Das aus dem Tiegel austretende Thermit-Eisen umströmt den Steg und den Fuß der Schiene und bildet beim Schmelzen mit ihnen eine Masse. Die flüssige Schlacke, die dem Metall folgt, wird zum

Schienenkopf, d.h. dem oberen Ende der Schiene umgeleitet und bringt diesen auf Schweißhitze. Dadurch wird der gesamte Abschnitt gleichmäßig erwärmt und die Schienenenden verziehen sich nicht und

knicken nicht ein.

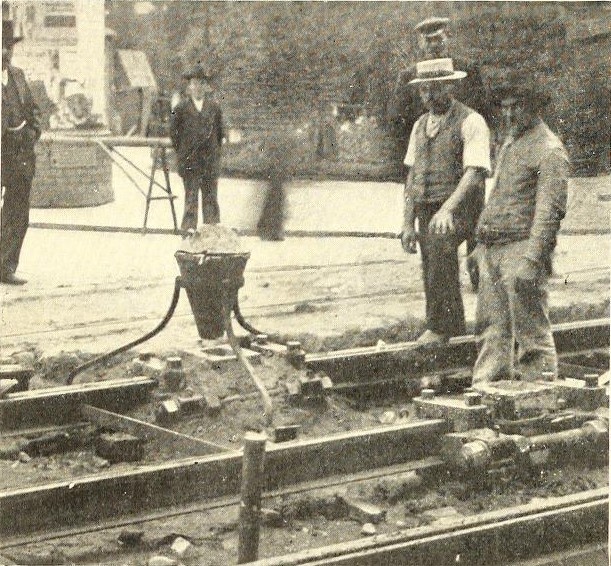

Tiegel über einer zum Gießen bereitstehenden Gussform an in

Schienenklemmen

eingespannten Straßenbahnschienen

Die Schweißnaht kann mit oder ohne Schienenklemmen ausgeführt werden. Im ersten Fall werden die Schienenenden durch Anziehen der Schraube zwei oder drei Minuten nach dem Gießen stumpf

zusammengefügt. Es entsteht eine leichte und sehr kurze Stauchung an der Verbindungsstelle, die leicht entfernt werden kann. Es hat sich herausgestellt, dass es am einfachsten ist, sie

abzumeißeln, da auch ein Schleifgerät den Zweck nicht erfüllt. Ein Mann kann auf diese Weise fünfundzwanzig Fügestellen pro Tag bearbeiten.

Durch die Verwendung der Schienenklemmen wird eine perfekte Stumpfschweißnaht, ohne den geringsten Spalt zwischen den Enden, erreicht. Die Steifigkeit der Verbindung ist besonders groß, und bei der Prüfung unter hydraulischem Druck erfolgt der Bruch außerhalb der geschweißten Zone, denn mit dem auf das Profil aufgeschweißten Eisenschuh ist die Verbindung wirklich fester als die Schiene.

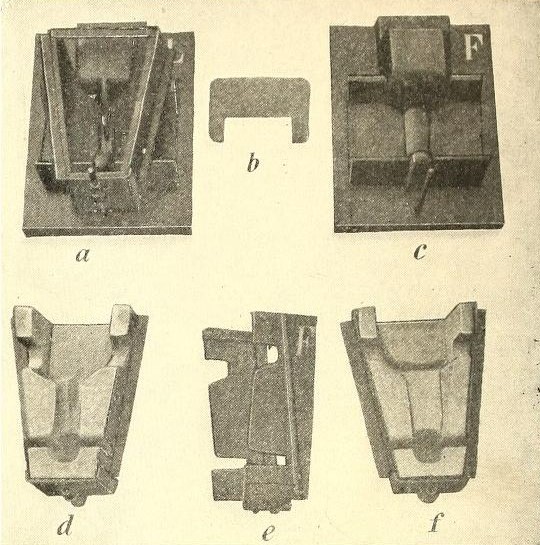

b Werkzeug, das beim Einstampfen des Sandes verwendet wird,

c Modell für die Außenseite der Schiene (unter dem Kopf),

d Fertige Formhälfte für die Innenseite der Schiene (unter der Rille),

e Hälfte der Formschale für die Außenseite der Schiene,

f Fertige Formhälfte für die Außenseite der Schiene (unter dem Kopf).

Beim Einschweißen neuer, noch nicht eingebetteter Schienen kann auf die Verwendung von Schienenklemmen verzichtet werden, indem die Schiene von der nächstfolgenden Stoßstelle aus fest verkeilt wird. Bei der Arbeit ohne Klemmen beträgt der Zeitaufwand pro Fuge für einen Mann eine Dreiviertelstunde. Ausgebildete Vierertrupps, einschließlich Vorarbeiter, benötigten deutlich weniger Zeit.

Wie bereits erwähnt, bestehen die Formen aus zwei Teilen. Sie können entweder in großem Umfang von Herstellern feuerfester Steingutwaren oder, je nach den Anforderungen der Wagenlinien, in den Reparaturwerkstätten hergestellt werden. Im letzteren Fall werden sie hergestellt, indem eine einfache Mischung aus Sand und Lehm in einen Blechkasten gerammt wird, der anschließend einige Stunden lang bei einer Temperatur von etwa 100°C getrocknet werden muss.

Die Form ist trocken und porös und wird auf die Schiene gespannt. Ihre Ränder werden an den Stellen, an denen sie die Schiene berühren, sorgfältig mit Lehm bestrichen. Zuvor werden die Schienenenden jedoch mit einer Drahtbürste von Schmutz und Rost gereinigt und leicht erwärmt. Sandstrahlen ist überflüssig.

Sollen die Schienenoberteile stumpfgeschweißt werden, muss das Profil oben abgefeilt werden. Das ist alles, was zur Vorbereitung erforderlich ist. Eine genaue Ausrichtung der Schiene ist natürlich eine unverzichtbare Vorsichtsmaßnahme. Die Schienen benötigen keine Schraubenlöcher, da keine provisorischen Laschen erforderlich sind. Bei nassem Wetter ist ein aus einigen Brettern hergestellter Wetterschutz wünschenswert, um zu verhindern, dass die Form und das Thermit nass werden. Keine dieser Arbeiten erfordert eine spezielle Ausbildung und kann leicht von unerfahrenen Arbeitskräften ausgeführt werden.

Das einzige Gerät, das zum Thermit-Schweißen außerdem notwendig ist, ist der Tiegel. Dieser besteht aus einem mit Magnesia ausgekleideten Eisenblechmantel. Er ist von einfacher Konstruktion, wobei die Auskleidung durch das Umstoßen eines Kegels, der in der Mitte des Mantels aufgehängt ist, eingebracht wird. Der Boden besteht aus einem harten Magnesia-Stein, der mit einem austauschbaren Auslass versehen ist, der für neun bis zehn Gussvorgänge verwendet werden kann. Der Tiegel mit dem Kegel wird, bevor er einsatzbereit ist, zwei Stunden lang in einen Ofen gestellt, bis er glüht. Die Tiegel halten etwa fünfundzwanzig Reaktionen aus, so dass der Verschleiß nur wenige Cent pro Fügestelle beträgt.

Die Festigkeit der Schweißnaht beträgt etwa 80 Prozent der Festigkeit des Grundmaterials. Der auf den Schienenfuß aufgeschweißte Schuh macht nicht nur die restlichen 20 Prozent aus, sondern verstärkt die Schiene an der Verbindungsstelle materiell.

Tabelle der Untersuchungen

Die Schiene wurde 1,50 m von Mitte zu Mitte abgestützt, der Versuch wurde mit einem 250 mm großen Stößel durchgeführt. 50 mm Lager am Schienenkopf.

- Bis zu 28 Tonnen: keine Durchbiegung, keine bleibende Verformung, dann 0,4 mm

- Bis zu 30 Tonnen: 0,8 mm

- Bis zu 40 Tonnen: 0,8 mm

- Bis zu 45 Tonnen: 1,2 mm[2]

- Bis zu 50 Tonnen: 2,4 mm

- Bis zu 55 Tonnen: 2,4 mm

- Bis zu 60 Tonnen: 3,2 mm

Der Druck wurde wieder auf 65 Tonnen erhöht, die Durchbiegung betrug immer noch nur 3,2 mm; bei 68 Tonnen war die Schiene noch in Ordnung, und bei 70 Tonnen brach die Schiene zwar, aber abseits der Schweißnaht.

- Fünfundachtzig Tonnen: 4,8 mm bleibende Verformung

- Neunzig Tonnen: 6,4 mm, bleibende Verformung

- Fünfundneunzig Tonnen: 12,7 mm und leichter Anriss

Thermit-Schweißverbindung wie oben auf Bruchlast geprüft:

- Bis zu 60 Tonnen, keine bleibende Verformung

- Sichere Bruchlast bei 68 Tonnen

- Siebzig Tonnen, an der Seite der Schweißnaht gebrochen, wobei der geschweißte Teil rissfrei bleibt

- Bleibende Verformung bei 85 Tonnen: 19 mm

- Bleibende Verformung bei 90 Tonnen: 22,2 mm

- Bei 102 Tonnen gebrochen

Auch die Stromversorgungsschiene, die sogenannte dritte Schiene, wird auf diese Weise geschweißt. Der Kontaktoberflächenwiderstand von Kupferverbindungen nimmt mit der Zeit zu, so dass häufige Reparaturen notwendig sind, aber durch das Schweißen werden diese Reparaturen vermieden. Es kann auf zwei Arten durchgeführt werden. Die erste ist identisch mit der zuvor beschriebenen (aber ohne die Verwendung von Klemmen) und war seit 1902 auf einer 32 km langen Straßenbahnstrecke in Paris in Betrieb, wo ein kurzes Gleis nach einem einjährigen Versuch zufriedenstellend funktionierte. Der zweite besteht darin, eine kleine Brücke aus Thermit-Eisen zwischen die Füße auf einer Seite der Schiene zu schweißen. Beide sind in großem Maßstab im Einsatz.

Schweißen der dritten Schiene

Auf der Vorstadtstraße von Berlin nach Groß-Lichterfelde hat die Union Elektricitäts-Gesellschaft von Berlin 21,7 Kilometer Gleis geschweißt.

Der Schmelztiegel ist in diesem Fall überflüssig. Die Schweißportion von etwa 1,5 kg, wird direkt in den oberen Teil der Form gelegt, der durch ein Stück Gasrohr verlängert wird. Der beigefügte Schnitt zeigt die dritte Schiene und die Form auf der rechten Seite. Das Rohr wird über die Form gelegt und mit Thermit-Eisen gefüllt. Unten ruht das Thermit-Eisen-Gemisch auf einer dünnen Eisenplatte. Wenn das Thermit-Gemisch gezündet wird, schmilzt diese Platte, und die geschmolzene Masse fließt in die Form und die Schweißnaht wird hergestellt. Die Zündung erfolgt, indem etwa ein Fingerhut voll Zündpulver in den Tiegel gelegt und mit einem gewöhnlichen Streichholz angezündet wird.

Weiterführende Literatur

- Hans Goldschmidt: Aluminothermie. Polytechnisches Journal, 1903, Band 318 (S. 737–740).

Quellennachweise und Anmerkungen

- Street Railway Journal. 14. November 1903, S. 887-889.

- Korrektur: Aufgrund von Fehlern im Schriftsatz in der englischen Originalausgabe, soll es wohl heißen "Up to 45 tons, 3/64 in" anstelle von "Up to 45 tons, 1-64 in".