Reibschweißvarianten

Rotationsreibschweißen bietet wegen der niedrigen Temperatur einzigartige Vorteile, aber es ist auf zylindrische Querschnitte beschränkt. Daher wurden mehrere Reibschweißvarianten entwickelt, die hier aufgelistet sind.

AluStir hat durch die langjährige Arbeit mit diesen Sonderschweißverfahren viel Erfahrung mit der Anwendung dieser Reibschweißvarianten, die bereits Einzug in die internationale Normung finden. Im Folgenden werden die in E DIN EN ISO 15620:2017-10, Anhang B genormten deutschen Begriffe verwendet.

Radialreibschweißen

Das Radialreibschweißen (englisch: Radial Friction Welding) wird zum Verschweißen von Rohren und Pipelines eingesetzt. Da es auf der Baustelle nicht möglich ist, ein 16 m langes Rohr rotieren zu lassen, wird ein sich drehender V-förmiger Ring radial in eine V-förmige Schweißnahtvorbereitung gepresst. Dazu muss ein expandierbarer Stützdorn in das Rohr eingefügt werden, der nach dem Schweißen an einer Stange oder einem Seil aus dem Rohr gezogen wird. Es ist auch möglich, den Ring zu expandieren.[1] Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B1 aufgelistet.

Eine Weiterentwicklung ist in Belgien entwickelte FriEx-Welding (pup piece friction welding). Dabei dreht sich ein möglichst kurzes Übergangsstück zwischen zwei radial gegeneinander gepressten Rohren. Vorteilhaft ist die Eignung des Verfahrens für hochfeste Stähle, auch solche die mit konventionellen Schmelzschweißverfahren nicht schweißbar sind. Nachteilhaft ist die Entstehung eines großen Wulstes auf der Rohrinnenseite, der nach dem Schweißen durch eine spanende Bearbeitung entfernt werden muss. In Abhängigkeit von der Länge des Übergangsstückes verdoppelt sich unter Umständen der Aufwand für Radiographie und Qualitätssicherung, weil zwei Schweißungen statt einer Schweißung geprüft werden müssen. Es wird daher angestrebt, den Ring so kurz zu gestalten, dass das gesamte Material des Ringes beim Stauchen in den Wulst gepresst wird.

Orbitalreibschweißen

Das Orbitalreibschweißen (englisch: Orbital Friction Welding) wird ähnlich wie das Linearreibschweißen eingesetzt, wenn unrunde Stangen miteinander verschweißt werden sollen oder wenn zylindrische Bauteile winkelgerecht gegeneinander ausgerichtet werden sollen. Im einfachsten Fall werden beide Bauteile mit der selben Drehzahl in die gleiche Richtung gedreht, wobei die Achsen aber um mehrere Millimeter versetzt werden. Dadurch kommt es zu einer orbitalen Relativbewegung zwischen den Bauteilen. Am Ende der Reibphase wird der Achsversatz wieder auf Null reduziert, so dass die Achsen fluchten und die Bauteile winkelgerecht gegeneinader ausgerichtet sind. Es ist auch möglich, beide Bauteile mit einer Orbitalbewegung anzutreiben (englisch: Multiple Orbital Systems), was zum Beispiel bei der Fertigung von Fensterrahmen vorteilhaft ist.

Reibbolzenschweißen

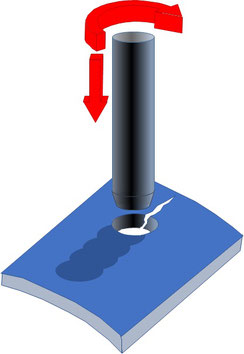

Das Reibbolzenschweißen (englisch: Friction Stud Welding) wird vor allem im Automobilbau eingesetzt, um Stahlbolzen auf Aluminiumbauteile aufzuschweißen, z.B. als Massebolzen zur elektrischen Verbindung unterschiedlicher Werkstoffe.

Der Bolzen dreht sich und wird mit hoher Kraft auf ein Blech oder eine Platte geschweißt, bis ein Wulst entsteht, in den sich die auf den Bauteiloberflächen haftenden Oxide gepresst werden. Nach einer vorgegebenen Reibzeit oder bei Erreichen einer bestimmten Verkürzung wird der Drehantrieb abgeschaltet und das sich drehende Bauteil durch Eigenbremsung oder Fremdbremsung zum Stillstand gebracht. Um möglichst viel des plastifizierten Materials in den Wulst zu pressen, ist der Stauchdruck beim Abbremsen und Abkühlen meist höher als der Reibdruck während der Reibphase, während der sich das Bauteil erwärmt. Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B1 aufgelistet.

Reibauftragschweißen

Das Reibauftragschweißen (englisch: Friction Surfacing) ist ein Auftragschweißverfahren, das in der festen Phase durchgeführt wird, d.h. der Werkstoff wird nur teigig aber nicht flüssig, so dass keine Gefügeumwandlung flüssig-fest auftritt.

Der sich drehende Zusatzwerkstoff wird unter hoher Krafteinbringung auf das Substrat gepresst. Sobald der Zusatzwerkstoff heiß genug ist, wird das Substrat linear oder kreisförmig unter dem sich drehenden Zusatzwerkstoff entlangbewegt. Dabei entsteht eine etwa 2-3 mm dicke Schicht auf dem Substrat, ohne dass sich dessen Geometrie oder Werkstoffeigenschaften wesentlich ändern. Ein Teil des Zusatzwerkstoffes klettert an dem sich drehenden Rundstab empor und muss anschließend verschrottet werden.

Das Verfahren bietet große Vorteile beim Erstellen von Beschichtungen aus Spezialwerkstoffen, wie beispielsweise Edelstahlbeschichtungen auf Baustählen oder für MMCs (Metal Matrix Composites). Zum flächigen Beschichten (Raupe neben Raupe) ist es erforderlich, die unverschweißten Spalte am rechten und linken Rand der Schweißraupe durch Fräsen oder Schleifen zu entfernen.

Da die Parameterfindung aufwendig ist, wird das Verfahren industriell bisher kaum eingesetzt. Typische Anwendungsfälle sind das Beschichten von Messern, Pflugscharen oder Baugeräten, sowie die Reparatur von Verschleißteilen, insbesondere im Formenbau.

Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B3 aufgelistet.

Reib-Nahtschweißen

Das Reib-Nahtschweißen (englisch: Friction Seam Welding) wurde 1941 von Hans Klopstock und Abraham Rupert Neelands erfunden, die dafür die Patente GB 572789 (A) und US 2399356A erhielten. Mit diesem Verfahren können Bleche oder Platten miteinander verschweißt werden. Zuerst wird eine U- oder V-förmige Schweißnahtvorbereitung an den Blechkanten eingefräst. Diese ist meist 2-5 mm tief und etwa 25 mm breit. Die Nut wird wie beim oben beschriebenen Reibauftragschweißen mit einem Zusatzwerkstoff gefüllt. Vorteilhaft ist, dass es zu einer nur minimalen Veränderung der metallurgischen Eigenschaften der Bauteile kommt, so dass die Anwendung des Verfahren z.B. in der Nuklearindustrie in Erwägung gezogen wird, wo auch im Bereich der Schweißnähte der Borgehalt von Bor-haltigen Stählen möglichst unverändert bleiben soll. um die Neutronen abzubremsen. Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B.7 aufgelistet.

Reibkegel-Lochschweißen

Das Reibkegel-Lochschweißen (englisch: Friction Taper Plug Welding) ist ein Reparaturschweißprozess, der in der amerikanischen Luft- und Raumfahrt eingesetzt wird, um das Endloch von Rührreibschweißnähten in Raketentanks zu schließen.

Vor dem Schweißen wird mit der Schweißmaschine oder in einer Fräsmaschine ein kegelförmiges Durchgangsloch in das Bauteil gefräst. Das untere Ende des als Zusatzwerkstoff eingesetzten, meist artgleichen Rundstabs wird ebenfalls kegelig vorbereitet. Der Kegelwinkel ist meist gleich wie der des Loches oder etwas kleiner. Der sich drehende Zusatzwerkstoff wird unter hoher Kraft in das Bauteil gepresst, bis sich ein Wulst bildet. In einer vorteilhaften Verfahrensvariante wird der Zusatzwerkstoff am kleineren Durchmesser eingespannt und zur Werkzeugmaschine gezogen, wobei keine weiteren Abstützmaßnahmen erforderlich sind. Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B.4 aufgelistet.

Reibkegel-Steppnahtschweißen

Das Reibkegel-Steppnahtschweißen (englisch: Friction Taper Stitch Welding) ist ein Reparaturprozess zum Reparieren von Rissen, Lunkern, Poren und anderen Fehlstellen in metallischen Strukturen. Im Bereich des Risses wird ein kegelförmiges Loch gebohrt, das dann wie beim oben beschriebenen Reibkegellochschweißen mit meist artgleichem Zusatzwerkstoff gefüllt wird. Der im Loch festgeschweißte Bolzen wird auf Höhe der Oberfläche des Werkstücks abgefräst. Danach wird neben der bereits reparierten Stelle ein weiteres kegelförmiges Loch gebohrt. Dabei ist darauf zu achten, dass die Löcher auch auf der Unterseite, am kleineren Durchmesser sauber überlappen.

Das Verfahren kann mit entsprechenden Maßnahmen auch unter Wasser eingesetzt werden. Daher kommt es für den Einsatz für die Reparatur von Schiffen, Bohrinseln, Unterwasserpipelines und sogar von Rissen in Kernkraftwerken in Frage. Ein Bearbeitungskopf kann dafür an einem ferngesteuerten Unterwasserfahrzeug (ROV, remotely operated vehicle) angebracht werden, wobei wegen der hohen Kräfte aufwendige Spannvorrichtungen erforderlich sind. Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B.5 aufgelistet.

Einstech-Reibschweißen

Das Einstech-Reibschweißen (englisch Friction Plunge Welding) ist eine Kombination aus Stoffschluss und Formschluss. An einem Bolzen, der nach dem Schweißen meist im Bauteil verbleibt, wird ein Stift mit einem Hinterschnitt angedreht. Ohne ein Loch vorzubohren taucht der sich drehende Bolzen in ein dickwandiges Werkstück aus einem weicheren Material ein, z.B. um einen Stahlbolzen mit einem Aluminiumblock zu verschweißen. Es ist wesentlich, dass oberhalb des Stiftes, ähnlich wie beim Rührreibschweißen, eine Schulter angebracht ist, die das plastifizierte Material in den Hinterschnitt des Stiftes presst. Das Verfahren ist in E DIN EN ISO 15620:2017-10, Anhang B.9 aufgeführt.

Reibhohlraumbearbeitung

Die Reibhohlraumbearbeitung (englisch: Hydro Pillar Processing) ist ein Reparaturprozesss mit dem zylindrische oder konische Sack- oder Durchgangslöcher gefüllt werden können. Der Durchmesser des sich drehenden Zusatzwerkstoffstabs ist meist mehrere Millimeter kleiner als das Loch das mit ihm gefüllt werden soll. Sobald der sich drehende Stab den Boden des Sacklochs oder eine unter einem Durchgangsloch festgespannte Platte berührt, wird er an seiner Unterseite plastifiziert. Das sich mit der halben Drehzahl des Stabes drehende plastifizierte Zusatzmaterial plastifiziert die Wände des Sackloches, mit denen es sich unter hohem Druck dauerhaft verschweißt. Nachdem das Loch nahezu vollständig gefüllt ist, schert der Zusatzwerkstoff meist ab oder kann in das plastifzierte Material gestaucht werden. Das Verfahren wird zum Beispiel nach der Entnahme von Werkstückproben eingesetzt, oder zur Reparatur von an der falschen Stelle gebohrten Löchern. Es ist in E DIN EN ISO 15620:2017-10, Anhang B.12 aufgelistet.

Reibschweißen mit Zusatzwerkstoff (dritter Werkstoff)

Das Reibschweißen mit Zusatzwerkstoff (englisch: Third Body Friction Welding) ist ein Verfahren zum Befestigen von Bolzen in Sacklöchern. Zuerst wird ein meist zylindrisches Sackloch in eine dicke Stahlplatte gebohrt. Der Durchmesser des Loches ist meist mehrere Millimeter größer als der Durchmesser des Bolzens. Es ist vorteilhaft, auf der Innenseite des Sacklochs Formschluss-Eigenschaften anzubringen, z.B. ein Gewinde einzuschneiden. Das Sackloch wird mit einem Zusatzwerkstoff aus einem weicheren Material gefüllt, in der Praxis zum Beispiel mit langen Spänen von der Drehbearbeitung von Aluminiumstangen. Der untere Bereich des Bolzens hat Formschluss-Eigenschaften, wie z.B. Nuten, einen Hinterschnitt oder ein Gewinde. Der sich drehende Bolzen wird mit hoher Kraft auf den in das Sackloch gefüllte Zusatzwerkstoff gepresst, der dadurch plastifiziert wird und in den Hinterschnitt der Bauteile gepresst wird. Mit diesem Verfahren können auch schlecht reibschweißbare Werkstoffe wie Grauguss bearbeitet werden, z.B. zum dauerhaften Verschließen von Getriebegehäusen. Es ist in E DIN EN ISO 15620:2017-10, Anhang B.10 aufgeführt. Ein ähnliches Verfahren ist das Reibhartlöten nach E DIN EN ISO 15620:2017-10, Anhang B.13.

Reib-Überlapp-Nahtschweißen (Luc-Prozess)

Der Luc-Prozess wurde im Juni 1969 von der Französin Penelope Jane Vesey Luc erfunden, die dafür das US-Patent Nr. 3,949,896 erhielt. Das Verfahren wird mit einem schnell rotierenden, glatten, harten Reibwerkzeug, z.B. einem Rad, durchgeführt, das eine Oberfläche des Metalls oberhalb der Verbindung berührt, während die zu verbindenden Teile durch andere Druckmittel bzw. durch das Rad mit Druck beaufschlagt werden. Bei der Herstellung von Längsnähten in Dosen werden das Rad und die Dose relativ zueinander bewegt, so dass eine durchgehende Längsnaht entsteht, die bei den Metall-Metall-Verbindungen metallurgisch homogen ist und dadurch gekennzeichnet ist, dass an den geschweißten Grenzflächen keine Schmelzspuren des Grundmetalls sichtbar sind. Das Verfahren ist unter dem Titel "Reib-Überlapp-Nahtschweißen (der LUC-Prozess)" in E DIN EN ISO 15620:2017-10, Anhang B.8 aufgelistet.

Veraltete Ref.-Nummern laut prEN ISO 4063:2008

Die Prozess-Referenznummern und Begriffe der nachfolgend aufgeführten Prozesse gelten seit der Veröffentlichung der DIN prEN ISO 4063:2008 als veraltet bzw. ersetzt, obwohl sie umgangssprachlich noch gelegentlich verwendet werden:[2]

- 923 Reibhartlöten

- 953 Reibweichlöten

Das sogenannte Reiblöten ist ein umständlich anzuwendender Lötprozess, der heute nur noch für Reparaturlötungen eingesetzt wird. Die Erwärmung erfolgt nicht über Reibwärme sondern meist mit einem Gasbrenner oder für kleine Teile mit dem Lötkolben. Das Lot wird dabei auf das erwärmte Werkstück und die entsprechende Lötfläche aufgerieben. Dabei bildet sich eine dünne Schicht aus geschmolzenem Lot, durch die hindurch die Oxidschicht durch das Reiben mit dem Lotstab oder die zusätzliche Verwendung einer Drahtbürste oder eines Schabers zerkratzt wird. Stattdessen wird die Oxidhaut heute meist chemisch durch den Einsatz eines Spezialweichlötflussmittels zerstört.[3]

Quellennachweise

- E. Dave Nicholas und Roger H. Lilly: Das Verbinden von hohlen Stahlteilen durch radiales Reibschweissen. Schweizer Ingenieur und

Architekt 97 (1979), S. 159-163.

- Hochschulschriftenserver der Staatlichen Studienakademie Glauchau: Diplomarbeit Nr. 676. S. 11.

- Ingo Stüben: Wörterbuch der Metallurgie und Metallverarbeitung – Dictionary of Metallurgy and Metal Processing: Englisch-Deutsch – Deutsch-Englisch, English-German – German-English. Expert Verlag, 2019. S. 536-537.