Varianten des Widerstandspunktschweißens für Aluminium-Stahl-Mischverbindungen und andere ungewöhnliche Materialkombinationen

Das Widerstandspunktschweißen (umgangssprachlich Punktschweißen) zwischen artgleichen Werkstoffen eines der ältesten Schweißverfahren. Es dominiert nach wie vor den Bereich der Automobilmontage.[1]

Das Verfahren wird bisher mit sehr wenigen, unten aufgeführten Ausnahmen nicht für Materialmischverbindungen in der Automobilindustrie eingesetzt. Es wurden jedoch mehrere Untersuchungen im Labormaßstab durchgeführt.[1]

Punktschweißen von artgleichen Werkstoffen

Das Widerstandspunktschweißen von artgleichen Werkstoffen wird am häufigsten zwischen Stahlblechen angewandt. Für das Punktschweißen von Blechen aus Aluminiumlegierungen sind aufgrund ihres geringeren spezifischen Widerstandes und ihrer (im Vergleich zu Stählen) höheren Wärmeleitfähigkeit höhere Stromdichten erforderlich, was zu einem Anstieg der Energiekosten führt. Außerdem müssen die Aluminiumoxide vor dem Schweißen von der Oberfläche entfernt werden, was den Prozess schwieriger und teurer macht.[1]

Punktschweißen von Materialmischverbindungen

In den letzten Jahren hat die Automobilbaugruppe General Motors drei Hybridpunktschweißverfahren für Automobilanwendungen patentiert. Leider wurden bisher keine mechanischen Eigenschaften veröffentlicht.[1]

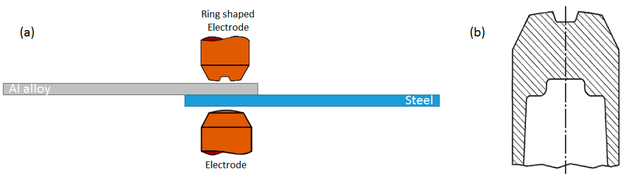

Punktschweißen mit ringförmiger Elektrode

Abbildung 1. Widerstandspunktschweißen mit einer ringförmigen Elektrode auf der Seite der Aluminiumlegierung: Übersicht (a) und ringförmige Elektrode (b) [1][2]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Punktschweißen mit Elektrodenkappe

Die zweite Methode wurde von Sigler et al.[3] patentiert und ist in Abbildung 2 dargestellt; sie verwendet eine abnehmbare, metallische Elektrodenkappe, die zwischen der Elektrode und dem Aluminiumblech angebracht wird. Die Elektrodenkappe besteht aus einer Legierung, die einen höheren spezifischen Widerstand als Aluminium hat (z.B. Edelstahl, Niob oder Wolfram), um mehr Wärme auf der Aluminiumseite zu erzeugen. Diese Methode wirkt sich auch auf das Erstarrungsverhalten des geschmolzenen Aluminiumbades aus, das sich an der Grenzfläche befindet.[1]

Die metallische Elektrodenkappe gleicht die durch das Werkstück erzeugte Wärme aus und vermeidet die Ansammlung von Defekten an der Kontaktfläche, indem sie diese im Inneren des Schweißklumpens einschließt. Die Metallhülle ist an der Schweißelektrode befestigt und kann für eine oder mehrere Schweißungen verwendet werden. Wenn die Elektrodenkappe abgenutzt ist, wird sie mit Spezialwerkzeugen von der Schweißelektrode entfernt.[1]

Abbildung 2. Widerstandspunktschweißen unter Verwendung einer abnehmbaren Elektrodenkappe auf der Seite der Aluminiumlegierung [1]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Punktschweißen mit mehrstufigem Verfahren

Die dritte Methode, ebenfalls patentiert von Sigler et al.,[4] verwendet ein mehrstufiges Schweißverfahren. Die Stufen sind:[1]

(1) Elektrischer Strom fließt zwischen dem Stahl- und Aluminiumwerkstück, erzeugt Wärme und schmilzt einen Teil des Aluminiums, der sich an der Grenzfläche befindet.

(2) Der elektrische Strom wird unterbrochen, so dass das geschmolzene Aluminium abkühlen und erstarren kann, wodurch der Schweißklumpen gebildet wird.

(3) Der Strom beginnt wieder zu fließen, und der Schweißklumpen (oder zumindest ein Teil davon in der Nähe der Kontaktfläche) wird wieder aufgeschmolzen.

(4) Der wieder geschmolzene Nugget kühlt ab und verfestigt sich wieder. Es wird vermutet, dass diese Phase die Minimierung von Schweißfehlern ermöglicht, wodurch die Schwäche der

Verbindungsstelle verringert wird.

Eine optionale Stufe, die zwischen der dritten und vierten Stufe durchgeführt wird, besteht aus dem Ausstoßen eines Teils des geschmolzenen Aluminiums entlang der Grenzfläche zwischen den beiden

Blechen, was durch die Erhöhung des mechanischen Drucks erreicht wird und was ermöglicht, die Fehler von der Grenzfläche zu beseitigen und die Schweißfestigkeit der Verbindung zu erhöhen.

General Motors startete die erste Serienanwendung des Aluminium-Stahl-Hybrid-Punktschweißens an einem Sitzlehnen-Rahmenteil für das Cadillac CT6-Automodell,[5]

wahrscheinlich unter Verwendung einer Kombination dieser patentierten Methoden.[1]

Punktschweißen mit Prozessbandtechnik

Ein weiterer neuerer Ansatz ist die Verwendung eines Prozessbandes zwischen Elektrode und Werkstück. Das Prozessband ist ein dünner Metallstreifen, der nach jedem Punkt weiterbewegt wird. Bei

ansonsten gleichen Bedingungen wird erwartet, dass das Prozessband die Lebensdauer der Elektrode erhöht, die Vertiefung des Punktes verringert und den Wärmeeintrag erhöht. Der letztere Effekt

entsteht, weil der spezifische Widerstand des Prozessbandes höher ist als der des Werkstücks und insbesondere der Bleche aus Aluminiumlegierung (ähnlich wie bei der oben erwähnten Technik der

abnehmbaren Abdeckung).[1]

Die Prozessbandtechnik wurde vom Schweißausrüstungslieferanten Fronius in Österreich, hauptsächlich für das artgleiche Schweißen, mit dem Handelsnamen "Delta-Spot" eingeführt und wurde kürzlich

für das Hybridschweißen vorgeschlagen.[1]

Kim et al[6]

testeten mehrere Bänder aus Cu-Legierung und Cr-Ni-Legierung auf der Stahl- bzw. Aluminiumseite, während sie die Stahlsorte DP590 mit der Aluminiumlegierung 5052 verschweißten, und berichteten

über eine 64%ige Erhöhung der Querzugfestigkeit im Vergleich zu RSW ohne Prozessband.[1]

Che et al[7]

verwendeten Kohlenstoffstahl- und Edelstahlbänder auf der Stahl- bzw. Aluminiumseite, während sie die Stahlsorte DP980 mit der Aluminiumlegierung 5083 verschweißten, und berichteten von einer

11%igen Erhöhung der Zugscherfestigkeit. Sie beobachteten auch eine intermetallische Schicht an der Grenzfläche Stahl/Aluminiumlegierung und bestätigten, dass die wichtigsten intermetallischen

Phasen

Fe2Al5

auf der Stahlseite und

Fe4Al13

auf der Seite der Aluminiumlegierung sind, wobei erstere insgesamt vorherrschend ist.[1]

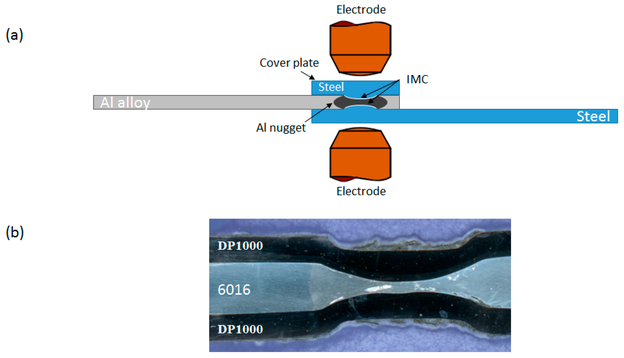

Widerstandspunktschweißen mit Deckplatte

Die Deckplattenmethode, die von Qiu et al[8][9] untersucht wurde, erzeugt trotz der hohen elektrischen Leitfähigkeit des Aluminiums einen größeren Wärmeeintrag in die Bleche. Ein Beispiel für einen Al-Fe-Übergang, der durch die Deckplattenmethode erhalten wurde, ist in Abbildung 3 dargestellt.[1]

Abbildung 3. Widerstandspunktschweißen unter Verwendung einer Stahldeckplatte (a) und Beispiel eines Deckplattenschweißens zwischen Aluminiumlegierung 6016 und DP1000-Stahl (b). IMC=intermetallische Phase [1]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Aufgrund des geringen spezifischen Widerstands der Aluminiumlegierungen ist normalerweise ein großer elektrischer Strom erforderlich, um genügend Wärme zu erzeugen, um Aluminium- und Stahlbleche miteinander zu verbinden. Die hohe Stromdichte bewirkt eine Verringerung der Lebensdauer der Elektrodenspitze, was sich auf die Produktionskosten auswirkt. Eine Lösung für diese Probleme bietet die Verwendung einer Stahldeckplatte, die auf das Aluminiumblech gelegt wird, so dass beide Elektroden auf Stahlschichten wirken. Der hohe spezifische elektrische Widerstand der Stahldeckplatte garantiert eine größere Wärmeentwicklung in der Nähe der Schmelzzone, wodurch die Bildung eines Schweißklumpens mit großem Durchmesser ermöglicht wird. Darüber hinaus verringert die niedrige Wärmeleitfähigkeit des Stahls den Wärmeverlust.[1]

Qiu et al[8][9] führten Punktschweißexperimente zwischen der Aluminiumlegierung A5052 und dem kaltgewalzten SPCC-Stahl durch, die beide 1 mm dick waren. Die Nugget-Durchmesser und die mechanischen Eigenschaften wurden durch die Stromdichte beeinflusst. Gute Ergebnisse wurden mit einem Strom von 11kA erzielt, wobei ein Nugget-Durchmesser von etwa 9,5 mm erreicht wurde. In Bezug auf die Formation der intermetallischen Schicht wurde festgestellt, dass sie die Zugscherfestigkeit nicht beeinflussen, während sie die Querzugfestigkeit stark beeinflussen. Ähnlich wie bei einfachem Widerstandspunktschweißen wurde die intermetallische Grenzflächenschicht hauptsächlich durch eine dünne (≈ 0,2 µm) Schicht aus FeAl3 (oder Fe4Al13) feinen Kristallen auf der Seite der Aluminiumlegierung und durch eine dickere Schicht (≈ 3 µm) aus Fe2Al5 großen Körnern auf der Stahlseite gebildet.[1]

Widerstandpunktschweißen mit Zwischenlage

Es wurden mehrere Widerstandspunktschweißverfahren vorgeschlagen, die auf der Verwendung einer Zwischenschicht zwischen der Aluminiumlegierung und Stahlblechen basieren.[1]

Zhang et al[10]

verwendeten eine 0,3 mm dicke Folie aus einer 12%igen Si-Aluminiumlegierung als Zwischenschicht zwischen verzinkten, 1,0 mm dicken H220YD-Stahlblechen und 1,5 mm dicken Blechen aus einer 6008er

Aluminiumlegierung. Sie erhielten eine dünne intermetallische Schicht (0,5 - 1,5 µm) sowie eine maximale Zugscherlast von 6,2 kN; Brüche traten jedoch immer in der intermetallischen Schicht auf.

Ibrahim et al[11]

erreichten ebenfalls eine effiziente Punktverbindung durch die Verwendung einer dünnen Zwischenschicht aus einer Al - 20% Mg-Legierung, die bessere Zug- und

Ermüdungseigenschaften im Vergleich zu Al-Stahl-Verbindungen ohne geschweißte Zwischenschicht unter den gleichen Schweißbedingungen gewährleistet.

In den meisten Fällen wurde jedoch eine bimetallische Zwischenlage, wie z.B. ein aluminiumplattiertes Stahlblech, verwendet, um die Kompatibilität zwischen dem Stahl und der Aluminiumlegierung

und damit die mechanischen Eigenschaften der Metallverbindung zu erhöhen. Dieses Übergangselement wird normalerweise durch Rollkleben hergestellt, eine Festkörperschweißtechnik.[1]

Um eine geeignete Verbindung zu erzielen, fanden Haynes et al[12][13]

und Oikawa et al[14]

heraus, dass die Dicke der Aluminiumplattierung 40% bis 60% der Gesamtdicke des Bimetall-Blechs betragen sollte. Ein Beispiel für dieses Schweißverfahren ist in Abbildung 4

dargestellt.[1]

Abbildung 4. (a) Schematische Darstellung eines Bimetallstreifens, der als Übergangsverbindung zwischen Aluminium- und Stahlblechen verwendet wird. Die weiße Linie auf der Grenzfläche Al-Legierung/Stahl weist auf die intermetallische Schichtbildungsregion hin. (b) Schnitt durch eine Punktschweißung mit einer Bimetall-Zwischenschicht, mit Dickenverhältnis 40% Al-Legierung/60% Stahl.

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Die Dicke der Aluminiumplattierung von etwa 20% wurde auch von Sun et al[15] getestet, wurde aber nicht als optimal für die mechanischen Eigenschaften der Verbindung angesehen.[1]

Oikawa et al[14]

zeigten, dass trotz der Bildung spröder intermetallischen Schichten von 5µm Dicke an der Aluminium-Stahl-Plattierungsgrenzfläche nahe der Punktachse die Festigkeit der Verbindung ähnlich ist wie

bei homologen Aluminium-Aluminium-RSW-Verbindungen. Die hauptsächliche intermetallischen Phase war Fe2Al5,

in Übereinstimmung mit den oben erwähnten Untersuchungen an RSW-Verbindungen (andere Phasen, falls vorhanden, wurden nicht untersucht).[1]

Ein wichtiger Vorteil dieser Schweißmethode wurde von Baboian und Haynes[16] festgestellt.

Sie berichteten, dass die bimetallische Zwischenschicht zur Schaffung einer Verbindung mit hoher Korrosionsbeständigkeit führt, da nur Aluminium-Aluminium- und Stahl-Stahl-Zwischenschichten

gebildet werden, nicht aber Aluminium-Stahl-Zwischenschichten.[1]

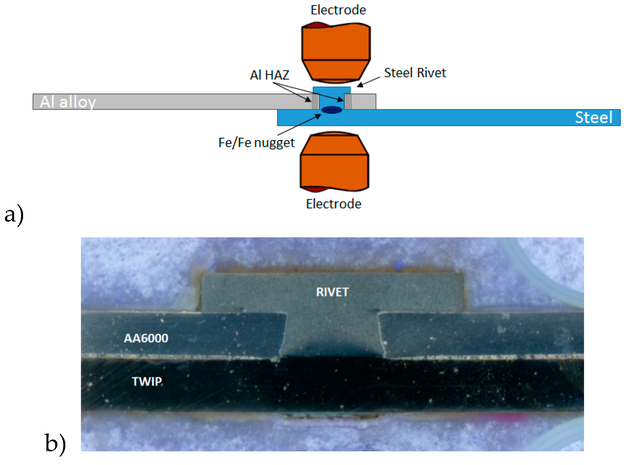

Widerstandselementschweißen

Meschut et al[17][18] und Ling et al[19][20] haben eine Variante des Widerstandspunktschweißverfahrens, das sogenannte Widerstandselementschweißen (Resistance Element Welding, REW), untersucht, bei dem die Aluminium- und Stahlbleche durch einen Stahlniet verbunden werden, der auf das Stahlblech aufgeschweißt wird (Abbildung 5a).[1]

Dazu wird zunächst ein Loch in das Aluminiumblech gebohrt oder gestanzt. Anschließend wird, wie in Abbildung 7a dargestellt, der Niet (mit etwa gleichem Durchmesser) in das Loch gesetzt und mit dem unteren Stahlblech in Kontakt gebracht. Danach wird eine Punktschweißung zwischen dem Niet und dem Stahlblech durchgeführt. Als Ergebnis bildet sich ein geeignetes Schweißnugget zwischen dem Niet und dem Stahlblech, und beide werden im Formschluss mit dem Aluminiumblech verklammert (Abbildung 5b).[1]

Abbildung 5. (a) Schweißen von Widerstandselementen. (b) Querschnitt einer Widerstandselementschweißung zwischen einer Al-Legierung der Serie 6xxx und einem TWIP-Stahl. [1]

© Alessio Gullino, Paolo Matteis und Fabio D’Aiuto, CC BY 4.0

Die Stromdichte für diesen Prozess ist im Allgemeinen niedriger als beim Punktschweißen zwischen Aluminium und Stahl. Darüber hinaus ist es möglich, die Reinigung der Kontaktflächen vor dem Fügeprozess zu vermeiden, und das Stahlblech muss nicht verzinkt werden.[1]

Bei einem optimierten Schweißverfahren wird der Schweißklumpen stark genug sein, um einen Grenzflächenbruch zu vermeiden. Der Bruch wird also in dem (schwächeren) Blech aus Aluminiumlegierung

auftreten.[1]

Das Widerstandselementschweißen wird in der Automobilindustrie bereits bei der Realisierung der Hutablage der Volkswagen Passat B8 Limousine eingesetzt.[21][22]

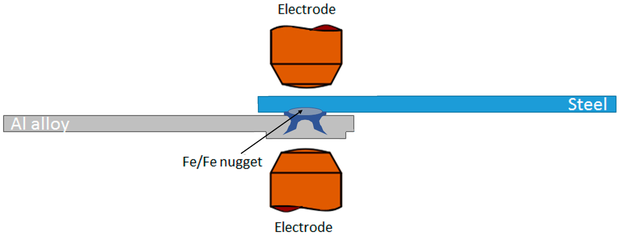

Widerstandspunktschweißen mit Stanzelement

Rudolf et al.[23] und Kotschote[24] beschrieben 2012 und 2019 das Widerstandspunktschweißen mit Stanzelement, einen Prozess, der in zwei aufeinanderfolgenden Arbeitsschritten durchgeführt wird, in denen, wenn beidseitige Zugänglichkeit gegeben ist, jeweils die konventionelle Gerätetechnik eingesetzt werden kann.

Beim Primärprozess wird das Fügehilfselement anders als beim konventionellen Stanznieten im Substrat verklammert. Ein vorhergehendes Lochen ist nicht erforderlich. Wie beim Halbhohlstanznieten wird das Aluminiumblech auf die Matrize gelegt. Wenn der Niederhalter aufsetzt, fixiert er dieses auf der Matrize.

Dann wird die Nietkraft über den Stempel auf das aus Stahl gefertigte Stanzelement übertragen, so dass der der örtlich begrenzte Stanzelementprozess beginnt. Das Aluminiumblech wird nicht durchdrungen, sondern nur etwas verformt und dadurch im Fügebereich etwas dicker. Die Elementfußgeometrie begünstigt dabei den Schneidprozess. Die Matrize wirkt als Gegenkraft, wodurch ein radiales Fließen des Aluminiumsubstrates hervorgerufen wird.

Die Presse spreizt in Kombination mit der Form der Matrize Stanzelement auf und verbindet es in der letzten Phase des Primärprozesses unter steigender Fügekraft formschlüssig und spaltfrei mit dem Aluminiumblech. Das Stanzelement wird durch den Stauchvorgang axial und radial mit dem Aluminiumblech verklammert. Über die Stempelkraft oder den Stempelweg kann die Elementkopfendlage eingestellt werden. Anschließend wird der Stempel angehoben und der Niederhalter abgesenkt. Mit einem Online-Parameter-Erfassungs- und -Verarbeitungssystem kann der Kraft-Weg-Verlauf für das Qualitätsmanagement dokumentiert und ausgewertet werden.

Beim darauffolgenden Sekundärprozess wird das im Aluminiumblech verklammerte Stanzelement als Schweißeinlage verwendet. Durch den Punktschweißprozess bildet sich ein Nugget als stoffschlüssige, artgleiche Verbindung zwischen dem Stahl-Zusatzelement und dem Stahlblech aus. Der Schweißprozess beginnt mit dem Zusammenpressen der Elektroden. Sobald die Elektrodenkraft während der Vorhalte zeit ihren Sollwert erreicht, beginnt die Schweißphase, wobei der Schweißstrom über die gesamte Schweißzeit zugeschalten wird. Die Elektrodenkraft bleibt weiterhin bestehen, kann aber je nach Anwendungsfall und Bedarf größer oder kleiner als die Vorhaltekraft sein. In der Nachhaltezeit wird die entstandene Schweißlinse zusammengepresst. Ist der Vorgang beendet, werden die Elektroden wieder in die Ausgangsstellung auseinandergezogen (Abbildung 6).

Abbildung 6. Widerstandspunktschweißen mit Stanzelement nach Kotschote [23,24]

© AluStir, CC BY 4.0

Das Ergebnis ist eine stoffschlüssige Verbindung in Form einer Schweißlinse. Der thermische Fügeschritt weist aufgrund der geometrischen Gegebenheiten verfahrensspezifische Besonderheiten einer Buckelschweißung auf. Das Aluminiumblech dient hierbei bevorzugt als Stromleiter. Die beim Sekundärprozess erforderliche Wärme wird über eine Widerstandserwärmung erzeugt.[23, 24]

Das Stanzelement ist von außen weder auf der Aluminiumseite noch auf der Stahlseite sichtbar, was zu vergleichsweise guten Korrosionseigenschaften führt, insbesondere wenn der Spalt zwischen den Blechen durch einen Klebstoff oder ein Dichtmittel abgedichtet wird.

Schweißkleben

Das Schweißkleben ist ein Hybridprozess, der Widerstandspunktschweißen und Kleben kombiniert; es wird häufig für homologe Verbindungen eingesetzt. Der Klebstoff beim Schweißkleben dichtet auch den Spalt ab und hilft so, Korrosion zu vermeiden. Es gibt zwei Hauptmethoden zur Durchführung des Schweißklebeverfahrens:

-

Beim "Durchschweißverfahren" wird der Klebstoff auf die Passflächen aufgetragen, und die beiden Bleche werden vor dem Punktschweißen zusammengefügt.

- Im Gegensatz dazu werden beim "Flow-in"-Verfahren die beiden Bleche zuerst punktgeschweißt und dann wird der Klebstoff in die Verbindung aufgetragen (fließt).[1]

Siehe auch

Einzelnachweise

- Alessio Gullino,<1>

Paolo Matteis,<1>,<*>

und Fabio D’Aiuto<2>:

Review of Aluminum-To-Steel Welding Technologies for Car-Body Applications

<1> DISAT, Politecnico di Torino (Turin Technical University), It-10129 Torino, Italy

<2> GML, Centro Ricerche FIAT (FIAT Research Center), It-10135 Torino, Italy

<*> Autor, an den die Kommunikation gerichtet werden sollte (paolo.mattei@polito.it).

Metals 2019, 9(3), 315; DOI 10.3390-met9030315, CC BY 4.0, empfangen am 20. Dezember 2018, publiziert am 11. März 2019, abgerufen am 29. Mai 2020.

- Yang, D.; Sigler, D.R.; Carlson, B.E.; Schroth, J.G.; Karagoulis, M.J. Electrode for Resistance Spot Welding of Dissimilar Materials. U.S. Patent Application No. 14/181,020, 14 February

2014.

- Sigler, D.R.; Carlson, B.E.; Karagoulis, M.J. Resistance Spot Welding Steel and Aluminum Workpieces Using Electrode Weld Face Cover. U.S. Patent Application No. 14/462,655, 19 August

2014.

- Sigler, D.R.; Carlson, B.E.; Myasnikowa, Y.; Karagoulis, M.J. Multistep Direct Welding of an Aluminum Based Workpiece to a Steel Workpiece. U.S. Patent Application No. 14/464,476, 20 August

2014.

- GM prepping industry-first steel-to-aluminum welding process. Automotive Engineering, 19 May 2016.

- Kim, J.S.; Kim, I.J.; Kim, Y.G. Optimization of welding current waveform for dissimilar material with DP590 and Al5052 by Delta-spot welding process. J. Mech. Sci. Technol. 2016, 30,

2713–2721.

- Che, Y.; Wang, L.; Sun, D.; Li, H.; Geng, W. Microstructures and mechanical properties of resistance spot-welded steel/aluminum alloy joints with process tapes. J. Mater. Eng. Perform. 2018,

27, 5532–5544.

- Qiu, R.; Iwamoto, C.; Satonaka, S. Interfacial microstructure and strength of steel/aluminum alloy joints welded by resistance spot welding with cover plate. J. Mater. Process. Technol. 2009,

209, 4186–4193.

- Qiu, R.; Satonaka, S.; Iwamoto, C. Effect of interfacial reaction layer continuity on the tensile strength of resistance spot welded joints between aluminum alloy and steels. Mater. Des.

2009, 30, 3686–3689.

- Zhang, W.; Sun, D.; Han, L.; Liu, D. Interfacial microstructure and mechanical property of resistance spot welded joint of high strength steel and aluminium alloy with 4047 AlSi12 interlayer.

Mater. Des. 2014, 57, 186–194.

- Ibrahim, I.; Ito, R.; Kakiuchi, T.; Uematsu, Y.; Yun, K.; Matsuda, C. Fatigue behaviour of Al/steel dissimilar resistance spot welds fabricated using Al–Mg interlayer. Sci. Technol. Weld.

Join. 2016, 21, 223–233.

- Haynes, G.; Jha, B. Joining aluminum to steel with transition material. SAE Technical Paper, 1 March 1999; No. 1999-01-0660.

- Haynes, G.; Haynes, M.; Jha, B. Applications for Clad Metals in the Automotive Industry; SAE Technical Paper, No. 2000-01-0312; SAE International: Warrendale, PA, USA, 2000.

- Oikawa, H.; Ohmiya, S.; Yoshimura, T.; Saitoh, T. Resistance spot welding of steel and aluminium sheet using insert metal sheet. Sci. Technol. Weld. Join. 1999, 4, 80–88.

- Sun, X.; Stephens, E.V.; Khaleel, M.A.; Shao, H.; Kimchi, M. Resistance spot welding of aluminum alloy to steel with transition material-from process to performance—Part I: Experimental

study. Weld. J. 2004, 83, 188-S.

- Baboian, R.; Haynes, G. Corrosion Resistance of Aluminum-Transition-Steel Joints for Automobiles; SAE Technical Paper, No. 932353; SAE International: Warrendale, PA, USA, 1993.

- Meschut, G.; Janzen, V.; Olfermann, T. Innovative and highly productive joining technologies for multi-material lightweight car body structures. J. Mater. Eng. Perform. 2014, 23,

1515–1523.

- Meschut, G.; Matzke, M.; Hoerhold, R.; Olfermann, T. Hybrid technologies for joining ultra-high-strength boron steels with aluminum alloys for lightweight car body structures. Procedia Cirp

2014, 23, 19–23.

- Ling, Z.; Li, Y.; Luo, Z.; Feng, Y.; Wang, Z. Resistance element welding of 6061 aluminum alloy to uncoated 22MnMoB boron steel. Mater. Manuf. Process. 2016, 31, 2174–2180.

- Ling, Z.; Li, Y.; Luo, Z.; Ao, S.; Yin, Z.; Gu, Y.; Chen, Q. Microstructure and fatigue behavior of resistance element welded dissimilar joints of DP780 dual-phase steel to 6061-T6 aluminum

alloy. Int. J. Adv. Manuf. Technol. 2017, 92, 1923–1931.

- Huland, S.; Moller, M.; Franke, M.; Vakalopoulos, T. The electrification of the Passat, the GTE. Viavision. July 2015. Available online:

https://web.archive.org/web/20170226095151/http://www.viavision.org.uk/ftp/1794.pdf (abgerufen

am 14. Juni 2019).

- New Technology Saves Weight in Composite Structures; Arnold Umformtechnik GmbH & Co. KG: Forchtenberg-Ernsbach, Germany, 2017; Available online: www.arnold-fastening.com (abgerufen am 6.

März 2019).

- Rudolf, H.; Broda, T.; Bielenin, M.; Kotschote, C.; u.a.: Punktförmiges Schweißen von Aluminium-Stahl-Blechverbindungen für den Karosseriebau. T. 14. Kolloquium Widerstandsschweißen und

alternative Verfahren, Halle, 17.10.2012, S.20-24.

- Kotschote, C.: Widerstandspunktschweißen mit Stanzelement: Prozesstechnische und werkstoffliche Besonderheiten von Aluminium-Stahl-Blechverbindungen. Fertigungstechnik – aus den Grundlagen für die Anwendung, Band 7 (21. Februar 2019), Universitätsverlag Ilmenau, ISBN 978-3-86360-199-7. S. 18-20.

Lizenz

Dieser Text dieses Artikels ist unter der Creative Commons Lizenz vom Typ „Attribution 4.0 International“ (CC BY 4.0) verfügbar.