Die Falk Manufacturing Co verlegte 1894 in St. Louis 5 km durchgehendes Gleis

Das Gießschweißen von Schienenstößen wurde bereits 1894 von der Falk Manufacturing Company in St. Louis angewandt, wie in der folgenden Veröffentlichung gezeigt wird:

Gießschweißen von Schienenverbindungen

Das neue Verfahren zur Herstellung von Endlosbahnen — Ein vielversprechender Rivale des Elektroschweißens — Fünf Kilometer in St. Louis, Missouri, verlegt

Street Railway Review, Band IV, Windsor & Kenfield Publishers, Chicago, 1894.[1]

Wie ein Donnerschlag aus heiterem Himmel kam vor einigen Monaten die Ankündigung, dass die Falk Manufacturing Company aus Milwaukee bald ein Verfahren zum Schweißen von Gusseisen um Schienenstöße herum entwickeln würde, mit dem ein durchgehendes Gleis entsteht und das ernsthaft mit dem Elektroschweißen konkurrieren würde.

Es war die Plötzlichkeit, mit der dieses Verfahren auf den Markt kam, die die Welt der elektrischen Eisenbahnen in Aufregung versetzte. Es kommt nicht oft vor, dass ein industrielles Verfahren so absolut ohne Vorwarnung und anscheinend ohne jede Entwicklung kommt. Der übliche Weg ist eine lange Reihe von Experimenten und Untersuchungen, bevor auch nur ein Versuch auf kommerziellem Wege unternommen wird. Dann, sobald die kommerzielle Anwendung beginnt, gibt es eine noch weitere Entwicklungsaufgaben.

Der Prozess wurde auf dem Kongress in Atlanta gezeigt, und der ständige Besucherandrang, der sich um den Ort drängte, an dem die Arbeit stattfand, und viele daran hinderte, so viel zu sehen, wie sie wollten, zeigte, wie lebenswichtig die Arbeit als lebenswichtig erachtet wurde und wie sehr die Straßenbahner darauf bedacht sind, etwas zu finden, das diese immerwährenden Ärgernisse, die Schienenstöße, beseitigt.

Unmittelbar nach dem Kongress begannen die Arbeiten in St. Louis, und dort wurden die Fügestellen auf etwa fünf Kilometern Gleis gegossen. Dieses Gleis wurde vor einiger Zeit verlegt, mit gewöhnlichen Winkelstegstößen, aber es ist kein Verkehr über die Straße gelaufen, außer der von Gleisbau-Rotten, so dass das Gleis praktisch neu und gleichwertig mit dem im letzten Frühjahr verlegten elektrisch geschweißten Gleis ist.

Metall läuft.

Im Betrieb muss natürlich zuerst der Straßenbelag entfernt werden, um die Fügestellen freizulegen. Währenddessen werden die Gussformen, die aus gewöhnlichem Gusseisen bestehen, irgendwo in der

Nähe auf einen Haufen geworfen und ein Feuer um sie herum gemacht, so dass sie zu dem Zeitpunkt, an dem sie um die Fügestellen gelegt werden, eine dunkle Rotglut haben.

Die Formen werden mit einer Mischung aus Graphit und einer anderen Substanz ausgekleidet, deren Art nicht bekannt ist. Diese Zusammensetzung wird mit einem gewöhnlichen Pinsel aufgetragen. Die Formen müssen nach dem Gießschweißen von etwa 20 Fügestellen auf diese Weise neu ausgekleidet werden. Sie können in heißem Zustand ausgekleidet werden, und es dauert etwa eine halbe Minute, um ein Paar neu auszukleiden.

Vor dem Aufbringen der Formen werden die Schienen in der Nähe der Enden gereinigt, und wenn die Enden nicht dicht aneinander stoßen, wird ein dünner Schienenabschnitt eingetrieben, um den Spalt zu füllen. Die Formen werden dann um die Fugen herum angebracht.

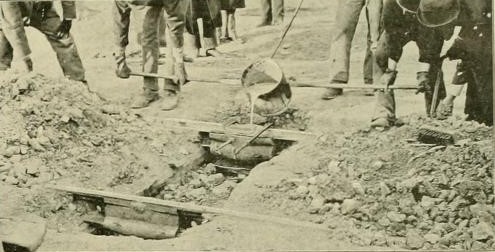

Das Eisen wird dann wie in einer gewöhnlichen Gießerei aus einer Pfanne in die Formen gegossen. Die Verbindung zwischen dem Eisen und dem Stahl der Schiene ist ähnlich wie bei einer guten

Schweißnaht, weshalb die Firma Falk für dieses Verfahren den Begriff Gießschweißen verwendet. Schnitte durch Fugen und abgebrochene Gussstücke zeigen, dass der gleiche Zustand der Verbindung wie

bei einer guten Schweißnaht besteht.

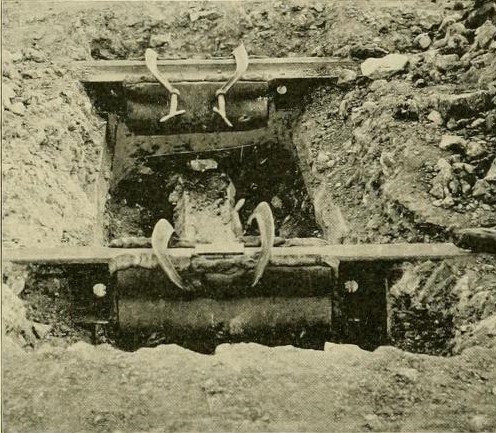

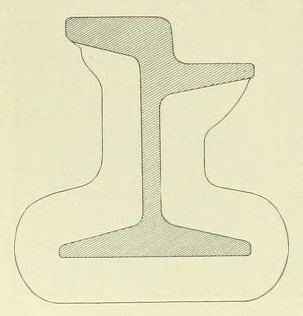

Wie aus den Abbildungen ersichtlich, sind die Formen mit Ringschrauben versehen, so dass sie mit Eisenhaken gehandhabt werden können. Sie werden mit gewöhnlichen Klemmen an ihrem Platz gehalten

und sind so geformt, dass sie eng an den Schienen anliegen und sie in einer Linie ausgerichtet halten, bis die Verbindung abgekühlt ist.

Wie in den Abbildungen dargestellt, werden die Risse oben zwischen Formen und Schienen mit Ton und Sand gefüllt. Eine Eisenplatte wird über den Spalt zwischen den Schienen-Enden gelegt, so dass das Eisen, wenn es versucht, dort aufzusteigen, plötzlich abgekühlt wird und nicht auf der Schienenoberseite ausfließen kann. Unterhalb der Formen wird der Spalt zwischen den Hälften geschlossen, indem eine Sandwanne dagegengehalten wird.

Die Formen können in etwa zwei Minuten an einer Fügestelle montiert werden. Wie bereits erwähnt, sind die Formen heiß, wenn sie aufgesetzt werden, und man lässt sie lange genug stehen, um die Schienenenden zu vorzuwärmen.

Nachdem das Eisen innerhalb von etwa zehn Minuten gegossen worden ist, können die Formen abgenommen und an eine andere Fügerstelle versetzt werden. Etwa ein Dutzend Formensätze werden gleichzeitig in Gebrauch gehalten.

Jede zweite Fügestelle eines Gleisabschnitts wird am Morgen gegossen, und am Nachmittag werden die restlichen Fügestellen gegossen. Damit soll die starke Belastung durch Kontraktion und Expansion so weit wie möglich vermieden werden. Wenn die Fuge heiß ist, erwärmt sie die Schiene auf beiden Seiten über eine gewisse Strecke, so dass es zu einer erheblichen Ausdehnung kommt. Wenn die Fuge abkühlt, kommt es zu einer entsprechenden Kontraktion. Die Auswirkungen davon waren so gefürchtet, dass die oben beschriebene Methode angewandt wurde, um die Wärmeausdehnung bis zu einem gewissen Grad zu verhindern.

Gussformen an den Fügestellen.

Die in St. Louis hergestellten Fügestellen wogen jeweils 120 Pfund (60 kg). Die Gelenke können natürlich von jedem Gewicht hergestellt werden. Die von der Firma hergestellten Fügestellen wogen

zunächst 54 Pfund (27 kg). Die 54-Pfund-Fügestelle, die auf zwei Meter voneinander entfernte Blöcke gesetzt wurde, hat bei der Prüfung einem Abwärtsdruck von 100.000 Pfund standgehalten.

Die 120-Pfund-Verbindung deckt vier Bolzenlöcher ab. Das verwendete Material ist gewöhnliches Gusseisen, dem eine geheime Beimengung beigemischt wurde. Das Gusseisen wird im Hinblick auf eine

hohe Zugfestigkeit ausgewählt. Die Kosten für eine Verbindung betragen etwa 3 Dollar.

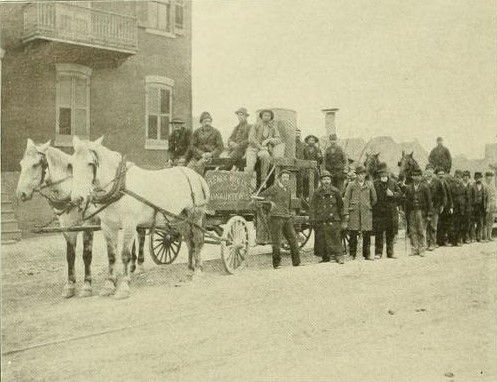

In der Abbildung, die den Wagen und die Kraft der Männer zeigt, die an der Arbeit beteiligt sind, werden etwa acht Personen gezeigt, die mit dem eigentlichen Betrieb des Kupol-Ofens und dem

Gießen der Verbindungen beschäftigt sind. Die restlichen sind für das Aufgraben des Straßenbelags zuständig. Das Eisen wird entlang der Straße an den Stellen abgeladen, an denen es benötigt wird.

Befüllen der Gussformen.

Wenn es sich bewährt, wird dieses Verfahren einige deutliche Vorteile gegenüber dem Elektroschweißen haben. Zunächst einmal sind die Anschaffungskosten für die Gerätetechnik bei weitem nicht so

hoch wie die eines Elektroschweißgeräts, und es ist auch wesentlich weniger empfindlich und kostspielig in der Wartung. Das Elektroschweissgerät benötigt zudem 250 bis 300 PS aus dem Kraftwerk.

Während dies bei einem großen System leicht zu bewerkstelligen ist, ist es für eine kleine Strecke ein sehr großer Posten.

Wenn die Bauarbeiten zügig vorangetrieben werden, erweist sich die Tatsache, dass der Oberleitungs-Fahrdraht nicht vor Fertigstellung der Strecke angebracht werden muss, als Vorteil, ebenso wie

die Schnelligkeit des Gießschweißverfahrens. Beim Gießschweißverfahren muss keine schwere Schweißmaschine über die noch nicht verbunden Schienen fahren, was die Schienen verbiegen würde.

Es gibt nicht viele Strecken, die es sich leisten können, eine Schweißmaschine zum Ausbessern von gebrochenen Fugen und für Gelegenheitsarbeiten rund um ein System vorrätig zu halten, aber ein

Kupol-Ofen, der groß genug ist, um solche Arbeiten auszuführen, kann zu einem Preis von weniger als 1.000 Dollar geliefert werden, so dass es auf einer ganzen Straße keine

Winkelbalkenverbindungen geben muss.

Die beschäftigten Männer benötigen außer dem Mann, der den Kupol-Ofen betreibt, keine besonderen Fähigkeiten. Das Elektroschweißen, insbesondere von Stahl, ist bekanntlich ein Verfahren, bei dem das Können und die Erfahrung der Bediener eine entscheidende Rolle spielen.

Die Gerätschaften, mit denen gebrochene und defekte Verbindungen durch das Gießschweißverfahren repariert werden, ist ein wichtiger Punkt. Defekte Verbindungen werden bei beiden Systemen auftreten. Die Frage ist, wie man am besten mit ihnen umgeht. Beim Elektroschweißen ist es notwendig, die Verbindung herausauszusägen (wenn der Bruch so groß ist, dass er nicht durch erneutes Schweißen repariert werden kann) und einen neuen Schienenabschnitt einzufügen, der zwei Verbindungen erfordert, wo vorher eine war.

Bei der gießgeschweißten Verbindung ist es nur erforderlich, dass die Oberseite oder der Kopf der Schiene durchgehend ist. Wenn sie nicht durchgehend ist, kann ein kurzes Stück eingelegt werden,

und die um den Bruch gegossene Metallmasse ergibt eine gute Verbindung.

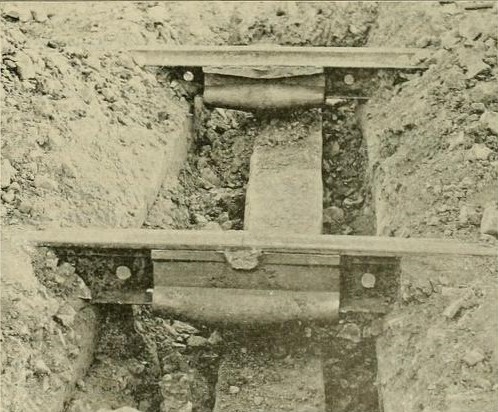

Fertiggestellte Verbindungen.

Eine Besonderheit der Gießschweißverbindungen, wie sie jetzt hergestellt wurden, besteht darin, dass die Schweißung zwischen Schiene und Gussteil um die Basis und etwa zwei Drittel des

Schienenstegs, aber nicht um den Kopf und den oberen Teil des Stegs herum erfolgt. Dies ist so vorgesehen, denn wenn die Verbindung defekt ist und bricht, bleibt der Schienenkopf intakt.

Interessant ist die Art und Weise, in der die Nichtverschweißung des oberen Teils erfolgt. Wenn das Eisen gegossen wird, ist die Menge des geschmolzenen Metalls um den Schienenfuß herum so groß, dass es diesen Teil der Schiene fast auf seine eigene Temperatur erhitzt und eine Verbindung zwischen den Metallen stattfindet. Im oberen Teil der Verbindung reicht die geringe Masse an heißem Metall nicht aus, um den Kopf und den oberen Steg heiß genug zu erhitzen, um eine Schweißnaht herzustellen.

Die Firma Falk ist zuversichtlich, dass sich die durchgehend geschweißte Schiene als Erfolg erweisen wird, aber für den Fall, dass dies nicht der Fall sein sollte, haben sie einen anderen Plan, auf den sie zurückgreifen können, der immer noch eine sehr überlegene Verbindung ergeben würde. Durch das Streichen der Schiene mit einer geheim gehaltenen Flüssigkeit vor dem Eingießen des Metalls wird der Schweißvorgang verhindert und eine solide Formschlussverbindung hergestellt, die eine Kontraktion und Expansion ermöglicht.

An dieser Stelle sei darauf hingewiesen, dass das Versagen der wenigen erwähnten Verbindungen beim elektrisch geschweißten Gleis der Baden-Bahnen in St. Louis nicht gegen die Verwendung eines durchgehend geschweißten Gleises spricht, da die gebrochenen Fugen defekt und keine fairen Exemplare des elektrischen Schweißverfahrens waren.

Die begleitende Abbildung, bei der es sich um eine der Laschen handelt, die von einer gebrochenen elektrischen Schweißverbindung abgeschlagen wurden, zeigt, dass die Schweißung nur an zwei oder

drei kleinflächigen Stellen stattfand. Die Laschen an den defekten Verbindungen wurden mit einem leichten Vorschlaghammer abgeschlagen.

Die Ergebnisse in St. Louis werden mit großem Interesse erwartet, und das Ergebnis des Winterversuchs bedeutet für das Straßenbahngeschäft viel. Captain Robt. McCulloch, dem Generaldirektor der

Linien der National Railway Company von Louis, gebührt der Dank der gesamten Gemeinschaft für seinen Eifer beim Experimentieren und der grundlegenden Lösung des Problems der durchgehend

geschweißten Schienen. Er hat hier den gleichen fortschrittlichen Geist gezeigt wie in vielen anderen Angelegenheiten des Straßenbahnwesens, und die Gemeinschaft ist zu beglückwünschen, ihn als

Mitglied zu haben.

References

- Cast-Welding Rail Joints. The New Process of Making Continuous Track — A Promising Rival of Electric Welding — Three Miles Laid at St Louis. Street Railway Review, Volume IV, Windsor & Kenfield Publishers, Chicago, 1894.