FSW von Kühlkörpern

Rührreibschweissen von Kühlkörpern und Wärmetauschern

Rapid Technik in Killwangen, Schweiz

Erfolgreiche Erprobung von Hufschmied-FSW-Werkzeugen mit langen Standzeiten und hoher Prozessstabilität auf der MTI-Anlage von Rapid Technic AG

© HUFSCHMIED Zerspanungssysteme GmbH

Die Rapid Technic AG in Killwangen in der Schweiz setzt seit Sommer 2009 eines der ersten Schweizer Unternehmen die die Rührreibschweiss-Technologie ein. Das FSW-Verfahren wird dort hauptsächlich für Kundenaufträge genutzt, beispielsweise bei der Herstellung von Stromrichter-Kühlern für die Bahnindustrie, insbesondere von IGBT-Kühlern für Elektrolokomotiven und -Triebwagen.

Ausserdem werden Dünnblechkühler für die Kühlung von Batterien, Batteriekühlplatten für Elektro-LKWs, wassergekühlte Aluminium-Druckguss-Teile sowie auch Aluminium/Kupfer-, Aluminium/Messing- und Kupfer/Messing-Mischverbindungen.[1][2][3][4]

Weitere Projekte kommen aus den Wachstumsmärkten des Energie- und Solarbereichs (Produktionsanlagen zur Herstellung von Solarmodulen) sowie der Luftfahrtindustrie.

Elektro-Mülllastwagen Futuricum Collect 26E der Designwerk Products AG

Rapid Technic AG, Rührreibschweissen

© Rapid Technic AG, 4. Oktober 2010

Im Sommer 2011 beschaffte sich die Rapid Technic AG eine FSW-Maschine der Firma MTI (Manufacturing Technology, Inc.). Die CAD-CAM-Schnittstelle und der Postprozessor für diese aussergewöhnliche Maschine wurden in Zusammenarbeit mit dem Maschinenhersteller und der Rapid von der Cadam Solutions AG erstellt.[5]

Ocean Thermal Energy Conversion auf Hawaii

Die Ocean Thermal Energy Conversion (OTEC) nutzt den Temperaturunterschied zwischen dem kalten Wasser in der Tiefsee (5°C) und dem warmen Oberflächen-Meerwasser (25°C), um sauberen, erneuerbaren Strom zu erzeugen. Die OTEC-Anlage von Makai hat einen geschlossenem Kreislauf, in dem eine Ammoniakflüssigkeit zum Antrieb des Turbinengenerators zirkuliert.

Für die umweltfreundliche Energieerzeugung mit der Closed-Cycle Onshore OTEC, lieferte Lockheed Martin 2014 zwei rührreibgeschweißte Wärmetauscher für das OTEC-Kraftwerk von Makai Ocean Engineering auf Hawaii. Bei deren Fertigung wurde das FSW-Verfahren eingesetzt, weil es zu besonders guten Korrosionseigenschaften in seewasserbeständigen Aluminiumlegierungen führt. Sie sind die ersten, bei denen Lockheed Martin FSW verwendete, um die die Seewasser-Korrosion zu minimieren.[9]

Die beiden FSW-Wärmetauscher haben eine thermische Leistung von jeweils 2MW, sind zwischen zwei und acht Meter hoch und haben einen typischen Design-Meerwasserdurchfluss von 0,25m³ pro Sekunde.

Lockheed Martins FSW-Wärmetauscher in Makai's OTCE in Hawai

Die beiden FSW- Wärmetauscher und der 100-kW-Ammoniak-Turbinengenerator wurden Ende 2014 an den Projektstandort geliefert. Der Turbinengenerator wurde noch im selben Jahr auf dem 12 m hohen OTEC-Turm platziert und anschließend begannen die Erprobung der beiden Wärmetauscher.[9]

Die bei Lockheed Martin rührreibgeschweißten Rohrbündelwärmetauscher demonstrieren die Vorteile von FSW zum Verbinden von 6063 Rohren mit 6061 Rohrböden. Durch den Einsatz von FSW konnte die die wünschenswerte Korrosionsbeständigkeit der Legierung 6063 genutzt werden und zudem die Herstellungskosten gesenkt werden.[10]

Ocean Energy Research Center (OERC), Natural Energy Laboratory of Hawaii Authority (NELHA), Kailua-Kona, Hawaii (zum Vergrößern auf "Größere Karte ansehen" klicken)

Das Tiefseewasser wird entweder über eine Ansaugleitung mit einem Durchmesser von 40 Zoll (1,0 m) oder über eine Rohrleitung mit einem Durchmesser von 55 Zoll (1,4 m) gewonnen. Die bisher installierten Rohre können bis zu 100.000 Liter kaltes Meerwasser pro Minute in die Wärmetauscher fördern, und ebenso viel warmes Oberflächenwasser.[9]

HAI, Ranshofen

Die Firma Hammerer Aluminium Industries (HAI) in Ranshofen, Österreich, setzt das Rührreibschweißverfahren industriell unter andrem auch ein, um aus Strangpressprofilen luftgekühlte Kühlplatten für die Kühlung von Hochleistungselektronik zusammenzuschweißen.

Austerlitz Electronic, Erlangen

Um die Nachteile des Schmelzschweißens zu eliminieren, hat die Nürnberger Austerlitz Electronic GmbH beim Fügen von Kühlkörpern aus Aluminium auf das innovative Verfahren des Rührreibschweißens umgestellt. Da porenfrei und ohne Zusatzwerkstoff gearbeitet wird, ist die Wärmeleitfähigkeit der Rührreibschweißnähte sehr viel besser als die von Schmelzschweißverfahren. Die Wärmeleitfähigkeit einer konventionellen Schmelzschweißnaht liegt bei 130 W/mK, während sie im umliegenden Grundwerkstoff etwa 190 bis 200 W/mK beträgt. Beim Rührreibschweißen werden verfahrensbedingt die Werte des Grundwerkstoffs erreicht, was eine ununterbrochen gleichmäßige Wärmeleitung im Kühlkörper ermöglicht.

Da beim Strangpressen bei vielen Herstellern die Breite von Strangpressprofilen bei einer Rippenhöhe von rund 83 mm auf etwa 300 mm Profilbreite beschränkt ist, bietet das Rührreibschweißverfahren eine vorteilhafte Möglichkeit, breitere Kühlkörper aus mehreren handelsüblichen Profilen herzustellen.[6][7]

Sykatec, Erlangen

Als eines der ersten Unternehmen in Deutschland setzt Sykatek in Erlangen das Rührreibschweißverfahren erfolgreich zum Verschweißen von Strangpressprofilen zu massiven, luftgekühlten Kühlplatten bis 28 mm Stärke ein. Dabei können Standard-Strangpressprofile können auf mehrfache Breite vergrößert werden. Sykatek hat mit dem Rührreibschwei0erfahren bereits mehrere 10.000 Kühlkörperplatten gefertigt.[8]

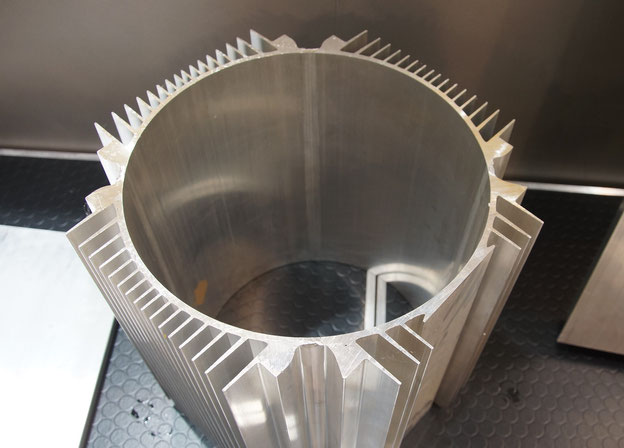

Elekromotorgehäuse

Auf einer ESAB-Superstir™-Maschine rührreibgeschweißtes, luftgekühltes Elektromotorgehäuse aus längsnahtgeschweißten Aluminium-Strangpressprofilen

© AluStir

Quellennachweise

-

Rapid setzt neu FSW-Schweisstechnologie ein. SMM, 22. Februar 2010.

-

Techpilot: Rapid Technic AG.

-

Matthias Vogel: CAD Software - Cadam Solutions AG: Modernste Technologien & traditionsreiche Produkte. 24. Juli 2012. Seite 1 und Seite 3.

-

Rapid Technic AG: E-LKW

mit Rapid Kühlplatte - Wir gratulieren unserem langjährigen Kunden Designwerk für den nationalen Prix Watt d'Or! 10. Januar 2020.

-

Rapid Technic AG: Friction Stir Welding (FSW): Reliable, low warping, reproducable,

non-porous.

-

Rührreibschweißen: Kühlkörper im XXL-Format in hoher Güte gefügt - Schweißnähte

wie beim Kraftwerksbau. Industrieanzeiger, 6. November 2006.

- WLW: Austerlitz Electronic GmbH.

- Sykatek: Schrauben, Schweißen,

Nieten, Kleben - Präzise Verbindungen.

-

Makai’s Ocean Thermal Energy Conversion (OTEC) Power Plant, Hawaii.

- Richard E. Rocheleau: Final Technical Report for the period from 1 December 2009 to 30 September 2015: HEET Initiative: Grant NOOO 14-10-1-0310. University of Hawai'i at Manoa, May 2016. Seite 152.