Rührreibschweißen von Aluminiumpaneelen aus Strangpressprofilen

USA: FSF-1

Die Schiffbauindustrie nutzt das Rührreibschweißen (FSW) zur Herstellung von Aluminiumpaneelen aus Aluminium-Strangpressprofilen.

Die Strangpressprofile sind leicht und korrosionsbeständig. Sie haben integrierte Versteifungen, was zu einem sehr attraktiven Verhältnis von Gewicht zu Festigkeit führt. So können auf der Werft komplette Module per Kran in Schiffe gehoben werden.[1][2][3]

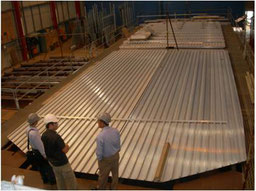

Bleche und reibrührgeschweißte Aluminiumpaneele im X-Craft bei Nicols Bros. in Freeland, Washington

© U.S. Navy photo by Jesse Praino

Der Sea Fighter (FSF-1) wurde von Nichols Bros. Boat Builders, Freeland, Washington, als experimentelles Küstenkampfschiff im Dienst der United States Navy gebaut. Sein Rumpf ist eine Small-Waterplane-Area-Twin-Hull (SWATH)-Konstruktion, die eine außergewöhnliche Stabilität auch bei rauer See bietet.

Das gesamte Flugdeck und die Unterbodenstruktur wurden aus vorgefertigten FSW-Paneelen hergestellt, während die Schweißnähte des Rumpfes alle in der Werft mit MIG-Schweißen (GMAW) geschweißt wurden. Die rührreibgeschweißten Paneele waren bis zu 13,75 m lang und bestanden aus Aluminium der Serien 5000 und 6000 mit einer Dicke von bis zu 9 mm. Diese wurden in den Jahren 2003-2005 fertiggestellt.

USA: LCS-1

Der Aluminium-Aufbau und das Aluminium-Deckshaus der 'USS Freedom (LCS-1)' sind rührreibgeschweißt. Sie ist aufgrund ihrer eckigen Form und des geringen Verzugs nur schwer von Radarsystemen zu erfassen.[9]

Das Schiff hat einen halbgleitenden Stahlrumpf und kann eine Höchstgeschwindigkeit von über 40 Knoten (74 km/h) erreichen. Es wurde vom LCS-Team von Lockheed Martin (Lockheed Martin, Gibbs & Cox, Marinette Marine, Bollinger Shipyards) in Marinette, Wisconsin, gebaut.[10]

Nach ihrer Indienststellung in Milwaukee, Wisconsin, am 8. November 2008 wurde die Freedom dem Littoral Combat Ship Squadron One mit Heimathafen in San Diego zugeteilt. Es ist geplant, das Schiff am 31. März 2021 außer Dienst zu stellen und einzumotten.[10]

Rührreibgeschweißtes Deckshaus der 'USS Freedom'

Das Rührreibschweißen wurde bei Friction Stir Link nach dem "ANSI/AWS D1.2-XX Structural Welding Code - Aluminum" der American Welding Society durchgeführt. Das American Bureau of Shipping (ABS) war eine der zertifizierenden Stellen, die sowohl die WPS als auch den PQR für die Produktion abzeichnete. Zunächst wurde an jedem dritten und schließlich an jedem fünften geschweißten Paneel ein Probekörper vom Ende einer Schweißnaht entnommen. Der Probekörper sah einen Fugenzug- und einen Wurzelbiegetest vor, wobei der Probekörper, der das FSW-Werkzeugloch am Ende der Schweißnaht enthielt, verworfen wurde. In einigen Fällen war eine Farbeindringprüfung der Schweißnahtwurzel sowie eine Durchstrahlungsprüfung erforderlich.[11]

USA: Spearhead-Class, T-EPF-1 to T-EPF-12

Die Wurzeln der FSW-Alu-Paneele sind deutlich sichtbar auf USNS 'Yuma' (T-EPF-8)

Die Spearhead-Klasse der US Navy wurde zunächst als Joint High Speed Vessel (JHSV) bezeichnet, weil sie von der Navy und der Army eingesetzt wurden, wurde aber später in Expeditionary Fast Transport (EPF) umklassifiziert.

Die Katamarane werden bei Austal USA in Mobile, Alabama, aus reibrührgeschweißten Aluminiumpaneelen im WIG- und MIG-Verfahren zusammengesetzt. Sie sind oberhalb der Wasserlinie unlackiert, so dass die Wurzeln und Kanten der FSW-Paneele deutlich sichtbar sind. Um Bewuchs zu verhindern, wird der Rumpf unterhalb der Wasserlinie lackiert.[18]

USNS 'Spearhead' (T-EPF-1), USNS 'Choctaw County' (T-EPF-2) und USNS 'Fall River' (T-EPF-4)

FSW-Deck im Inneren der USNS 'Millinocket' (T-EPF-3)

"Zum Vergrößeren anklicken"

Etwa 700 Tonnen Aluminium werden als Bleche, Platten, Strangpressprofile, FSW-Paneele und Schmiedeteile in der Module Manufacturing Facility (MMF) verarbeitet. Anschließend werden sie in der Endmontage montiert und schließlich im Vessel Completion Yard (VCY) fertiggestellt.

Die Aluminium-Karamarane sind 103 m lang und können 600 Tonnen über 1.200 Seemeilen bei einer Durchschnittsgeschwindigkeit von 35 Knoten transportieren. Wichtige technische Daten sind wie folgt:

- Länge: 103.0 m (337 ft 11 in)

- Breite: 28.5 m (93 ft 6 in)

- Tiefgang: 3.83 m (12 ft 7 in)

- Antrieb: 4 × MTU 20V8000 M71L Dieselmotoren

- Höchstgeschwindigkeit: 43 Knoten (80 km/h)

- Truppentransport: 312 Soldaten

- Besatzung: 41, von denen im Normalbetrieb nur 22 benötigt werden

- Flugbetrieb: Landeplatz und Lagerfläche für mittelgroße Hubschrauber

- Boote und Landungsboote: Kann verschiedene Festrumpfboote einsetzen.[19]

Bislang wurden 12 dieser Schiffe gebaut und sind derzeit(2021) im aktiven Dienst. Zwei weitere sind bereits bestellt. Ihre Namen und Nummern sind wie folgt:

- USNS Spearhead (T-EPF-1)

- USNS Choctaw County (T-EPF-2), ex USNS Vigilant

- USNS Millinocket (T-EPF-3), ex USNS Fortitude

- USNS Fall River (T-EPF-4)

- USNS Trenton (T-EPF-5)

- USNS Brunswick (T-EPF-6)

- USNS Carson City (T-EPF-7)

- USNS Yuma (T-EPF-8)

- USNS City of Bismarck (T-EPF-9)

- USNS Burlington (T-EPF-10)

- USNS Puerto Rico (T-EPF-11)

- USNS Newport (T-EPF-12)

Norwegen

Marine Aluminium Aanensen, jetzt eine Tochtergesellschaft von Norsk Hydro ASA, war das erste Unternehmen, das große Schiffbaupaneele aus Aluminium-Strangpressprofilen vorfertigte. Aufgrund des geringen Verzugs sind diese Platten sehr flach und haben genaue Maßtoleranzen.

Rührreibgeschweißte Aluminiumplatten von Norsk Hydro ASA in Schweden

© Norsk Hydro ASA, CC BY-NC-SA 2.0

Die FSW-Paneele von Hydro sind sehr flach, haben eine hohe Festigkeit und genaue Toleranzen

© Norsk Hydro ASA, CC BY-NC-SA 2.0

Trendsetter waren die skandinavischen Aluminium-Strangpresser, die 1995 als erste das Verfahren kommerziell für die Herstellung von hohlen Aluminium-Tiefkühlplatten sowie für Schiffsdecks und

-schotten einsetzten. Reibrührgeschweißte Strukturen revolutionieren heute die Art und Weise, wie Hochgeschwindigkeitsfähren, Luftkissenboote und Kreuzfahrtschiffe aus vorgefertigten Leichtbaumodulen gebaut werden.[1]

Das Modul der 'Finnmarken' mit den runden Bullaugen unterhalb des Schornsteins wurde mit FSW-Paneelen in Haugesund, Norwegen, hergestellt

Die Festigkeit von Rührreibschweißnähten in künstlich gealterten (T6) Strangpressprofilen ist höher als die von MIG-geschweißten Strangpressprofilen, aber Schiffsbaukonstruktionen müssen mit Blick auf die MIG-Schweißwerte ausgelegt werden, da dieses Verfahren üblicherweise zur Befestigung der Paneele am Rest des Schiffes verwendet wird. Infolgedessen ist der Sicherheitsfaktor höher als der von MIG-geschweißten Paneelen.[4]

Neuseeland

Vier Inshore-Patrouillenschiffe (IPVs) der Royal New Zealand Navy (RNZN) wurden in Whangarei von BAE Systems Australia (ehemals Tenix Shipbuilding) gebaut. Ihr Design basiert auf einem modifizierten Such- und Rettungsschiff für die philippinische Küstenwache, mit einem anderen Aufbau-Design aus rührreibgeschweißten Aluminiumpaneelen, die von der Donovan Group als erstem neuseeländischen Unternehmen hergestellt wurden, das diese Technik anwandte, was ihnen den Auftrag für diesen Teil der Schiffskonstruktion eingebracht haben soll.

Alle vier Schiffe wurden nach neuseeländischen Seen benannt, daher sind sie auch als Lake-Klasse, Rotoiti-Klasse oder Protector-Klasse bekannt. Aufgrund politischer Veränderungen und ihrer begrenzten Eignung für die Art der Meere rund um Neuseeland haben sie nur einen begrenzten Einsatz gesehen, und zwei von ihnen (Rotoiti und Pukaki) wurden am 17. Oktober 2019 außer Dienst gestellt.[5][6][7]

HMNZS Hawea (P 3571), HMNZS Pukaki (P 3568), HMNZS Rotoiti (P 3569) und HMNZS Taupo (P 3570)

© New Zealand Defence Force, CC BY 2.0

China

Das China FSW Center hat 2006 die erste große FSW-Maschine für breite Schiffspaneele in China unter Berücksichtigung von Produktions-, Gewichts- und Transportaspekten entwickelt und produziert. Die CFSWT-Maschine kann für die Serienproduktion von breiten, versteiften Paneelen eingesetzt werden, die in Hochgeschwindigkeitsschiffen aus Aluminiumlegierungen verwendet werden. Mit der Einführung der FSW-Paneele begann eine neue Ära für die chinesische Aluminiumschiffbauindustrie. Zunächst einmal hilft die Serienfertigung von Paneelen durch FSW, die Schweißprobleme vor Ort erheblich zu lösen. Diese Technologie hat auch das Design von Schiffen vereinfacht. Und vor allem haben Schiffsarchitekten jetzt mehr Möglichkeiten, wenn sie neue Strukturen entwerfen, was die Materialauswahl betrifft.[1]

Die Typ 022 Houbei-Klasse ist das Tarnkappen-Raketen-Schnellangriffsboot (Fast Attac Craft, FAC) der chinesischen Volksbefreiungsarmee der neuen Generation. Das Boot verfügt über einen international bewährten Hochgeschwindigkeits-Katamaran-Rumpf mit Wellenbrechern und Konstruktionsmerkmalen zur Reduzierung des Radarquerschnitts. Das futuristische Design dieses Schiffes wurde international bewundert.[1]

Raketen-Schnellboot der Houbei-Klasse (Fast Attack Craft, Type 022)

© CSR Report RL33153 by Ronald O'Rourke

Dieser militärische Tarnkappen-Katamaran soll mit 4 Anti-Schiffs-Raketen, 12 Boden-Luft-Raketen und einer 30-mm-Kanone ausgestattet sein. Er hat große Stealth-Fähigkeit, und kann sehr schnell in verschiedenen Seebedingungen bewegen.[1][8]

Eine Reihe von chinesischen Werften im ganzen Land waren am Bau des Bootes beteiligt und es wurde berichtet, dass FSW-Aluminiumlegierungspaneele verwendet wurden, um dieses sehr fortschrittliche Marineschiff in China zu produzieren. Am China FSW Center konnten zu dieser Zeit bis zu 5 x 12 große Alupaneele rührreibgeschweißt werden.

Japan

In der zweiten Hälfte der 1990er Jahre hat die Firma Kawasaki Heavy Industries (KHI) die am TWI erfundene FSW-Technologie in Japan eingeführt und untersuchte ihre Anwendungsmöglichkeiten für ihre eigenen Produkte. Nach eigenen Anwendungsstudien konnte sie das Rührreibschweißen als erstes Unternehmen in Japan mit einer maximalen Plattendicke von 50 mm für die doppelseitige Konstruktion der 5083-Legierung für Aluminium-Hochgeschwindigkeitsschiffe und für den LNG-Tanks einsetzen, obwohl die seewasserbeständige 5083-Legierung schwieriger mit dem Rührreibschweißverfahren zu verarbeiten ist als die wärmebehandelten Legierungen der 6000er-Serie, die für Schienenfahrzeuge verwendet wird.[12]

Basierend auf diesem Entwicklungsergebnis sollte FSW für den Neubau von Schiffen aus Aluminiumlegierung anwendet werden, wie das Ultrahochgeschwindigkeits-Passagierschiff "Jet Foil" (「ジェットフォイル」) für die Region Kyushu und die Izu-Inseln sowie die Ultrahochgeschwindigkeits-Autofähre "Jet Piercer" (「ジェットピアサー」). Darüber hinaus wurde FSW in großem Umfang für die Herstellung von LNG-Aluminiumtanks bei der Fertigung KHIs Flüssiggastankern eingesetzt, die ein hohes Maß an Sicherheit erfordern.[12]

Im Juni 2002 hat KHI wir eine Vereinbarung unterzeichnet, um Mitsui Shipbuilding mit einem Teil des FSW-Know-Hows auszustatten. KHI und Mitsui Zosen waren bereits zuvor Geschäftsallianzen im Bereich der allgemeinen Handelsschifffahrt eingegangen und vertieften in dieser Zeit die Zusammenarbeit in allen Bereichen wie Design, Produktion und Beschaffung.[12]

Infolgedessen hat Mitsui Zosen eine technische Studie begonnen, um FSW für den Ultrahochgeschwindigkeitsfrachter "Techno Super Liner" (「テクノスーパーライナー」) anzuwenden. Die Umsetzung dieses Plans, war die erste ganzheitliche Anwendung von FSW für Schiffe in Japan.[12]

Neben der Dünnblechverarbeitungstechnologie für Aluminiumlegierungen, die KHI bereits seit Beginn der Technologieeinführung durch Forschung und Entwicklung besaß, war diese Technologie-Lizenzvereinbarung Teil der Entwicklungsergebnisse dieser Zeit sowie der Technologie zur Herstellung von FSW-Maschinen und der Fertigungstechnologie für mitteldicke Platten.

KHI befasste sich daraufhin weiterhin mit der Forschung und Entwicklung von Design- und Fertigungstechnologien für verschiedene Schiffe und war aktiv am Bau verschiedener Gastanker und Flüssiggastanker beteiligt, für die zu dieser Zeit eine ständig steigende Nachfrage gab, da Gas umweltfreundlicher als Öl und Kohle ist.[12]

Video

In diesem 3½ min langen Video zeigt Chris Moyle, der Marine & Offshore Market Manager von Hydro, wie vielseitig Aluminium ist, da seine Legierungszusammensetzung geändert kann, um ihm einzigartige Eigenschaften zu verleihen, sei es mehr Festigkeit, bessere Korrosionseigenschaften, bessere Oberflächenbehandlung.

Experten sind sich einig: Die Vorteile des Einsatzes von Aluminium in Marine und Offshore

3:25 © Norsk Hydro, 19. Juni 2019

- Ab 0:20 min wird Hydros Rührreibschweißmaschine zum Herstellen von Aluminiumpaneelen aus Strangpressprofilen gezeigt, die von der Firma Sapa in Finspång installiert wurde, bevor sie sich mit

Hydro zusamenschloss.

- Ab 0:39 zeigt eine seiner Kolleginnen, wie eine Sichtprüfung der Wurzelseite durchgeführt wird. Nach einer Schulung nach DIN EN ISO 25239-5:2020-12 und mit der nötigen Erfahrung ist die

Sichtprüfung eine der wichtigsten Qualitätssicherungsmethoden beim Rührreibschweißen (siehe insbesondere Abschnitte 4.3.2 und 4.12.4.2 der Norm).

- Ab 0:40 weist James Day, der Naval Architect auf dem Wight Shipyard auf der der Südküste Englands vorgelagerten Isle of Wight darauf hin, dass Aluminium viel leichter ist als

Stahl, wobei seine Korrosionsbeständigkeit ziemlich gut und es ist (z.B. beim Bau der Red Funnel Fähren 'Red Jet 6' und 'Red Jet 7' sowie den Ultramar-Fähren 'Lady A' und 'Lady D') sehr schnell

zu verarbeiten ist.

- Ab 0:59 wird berichtet, das Hydro seine Kunden oft schulen muss und ihnen zeigen muss, wie ihnen geholfen werden kann, ihre Bedürfnisse zu erfüllen oder Probleme zu überwinden, mit denen sie

bei den verschiedenen Schiffstypen konfrontiert sind.

- Ab 1:11 berichtet Tijmen Bergsma, der Naval Architect von Van Oosanen in den Niederlanden, dass er und sein Kollegen unter anderem auf Hochleistungs-Yachten spezialisiert

sind. Dabei ist es wichtig (wie z.B. bei dem 2020 zu Wasser gelassenen Eventschiff 'Rhein Galaxy') das Gewicht so gering wie möglich zu halten.

- Ab 1:39 wird das Rührreibschweißverfahren genauer gezeigt und erläutert. Durch den Einsatz von FSW können Paneele oder Module vorgefertigt werden, so dass die Anzahl der Puzzleteile, die

anschließend zusammengesetzt werden müssen, viel geringer ist. Je größer die Module sind, aus denen das Boot oder Schiff zusammengesetzt wird, desto besser ist das bezüglich des Arbeitsablaufs

auf der Werft. Die flachen Decks und die flachen Seitenwände der Schiffe waren schon immer Bereiche, in denen viel Arbeit anfiel.

- Ab 2:26 berichtet Caj Volbeda, der Naval Architect von Ferguson Marine, dass er und sein Team z.B. beim Bau der RoPax-Fähre 'Glen Sannox' von Anfang an eng mit dem technischen Team von Hydro zusammengearbeitet haben, um die konstruktiven Herausforderungen zu meistern. Dieses Engagement beider Parteien hat es ermöglicht, die beste Lösung zu finden.

USA: Tragbare FSW-Maschine für Reparaturen

Concurrent Technology Corporation (CTC) entwickelte eine tragbare FSW-Maschine um Risse oder Beschädigungen in Aluminiumschiffen an Ort und Stelle zu reparieren und so einen zeitaufwändigen und daher kostspieligen Ausbau und Austauschprozess zu vermeiden.[16]

Die Sensitivierung in 5000er-Aluminiumlegierungen ist ein Problem, das durch die allmähliche Bildung und das Wachstum der Beta-Phase Al2Mg3 an den Korngrenzen gekennzeichnet ist, was die Anfälligkeit der Legierungen für interkristalline Korrosion (IGC) und interkristalline Spannungsrisskorrosion (IGSCC) erhöht.[17]

Ein CTC-Team hat Ende 2020 oder Anfang 2021 bei BAE Systems in Norfolk, Virginia, sensibilisiertes Aluminium auf der USS Vicksburg (CG 69) repariert. Sie reparierten ein Loch in einer

Schottwand mit einem tragbaren Rührreibschweißgerät (portable friction stir welding, PFSW).[16]

Die Reparatur vor Ort hat der US-Marine in zwei Tagen etwa 250.000 US-Dollar gespart. Normalerweise wir ein Loch im Aufbau repariert, indem entweder der gesamte Bereich des Schotts entfernt wird und durch neues Aluminiummaterial ersetzt wird oder ein temporärer achtlagiger Glasfaserflicken installieren wird, der anschließend während eines Werftaufenthaltes repariert werden muss.[16]

Die Kosten für das Entfernen und Ersetzen des gesamten Bereichs liegen zwischen 300.000 und 500.000 US-Dollar. Im Vergleich dazu kostete die erfolgreiche PFSW und Reverse-Sensibilisierung-Reparatur nur 22.000 US-Dollar. Dieser neue Reparaturansatz ist prinzipiell für alle Aluminiumschiff anwendbar, mit besonderem Schwerpunkt auf den Kreuzern der CG 47 (Ticonderoga-Klasse).[16]

CTC führte das ASMC-Programm im Rahmen des Ingalls Shipbuilding CG 47 Class Planning Yard Vertrags durch, der die Modernisierung der Kreuzer der CG 47-Klasse unterstützt.[16]

Quellennachweise

-

Friction stir welding of aluminium ships 2007 International Forum on Welding Technologies in the Shipping Industry (IFWT) during the

Beijing Essen Welding and Cutting Fair in Shanghai, 16.–19. Juni 2007.

-

Application of innovative welding methods to prefabricate aluminium Panels. Speed at Sea,

Oktober 2004, S. 23.

-

Application of friction stir welding in the shipbuilding industry. Lightweight Construction – Latest

Developments. The Royal Institution of Naval Architects, London, 24.–25. Februar 2000.

- Kevin J. Colligan: Friction Stir Welding for Ship Construction Enables Prefabricated, Stiffened Panels with Low Distortion.

-

Protector/Rotoiti class Inshore Patrol Vessel - IPV.

- Wikipedia-Artikel über die Lake-class inshore patrol vessels.

- Wikipedia-Artikel über Roy Geddes - Rührreibschweißen.

-

Chinese Navy Type 22 Fast Attack Crafts Conducts Training in East China Sea.

- Sandra Knisely: Friction stir welding fuses engineering research and Wisconsin industry. 11. Mai

2010.

- Wikipedia article on USS Freedom (LCS-1).

- Bruce Halverson (Marinette Marine Corporation) und John F. Hinrichs (Friction Stir Link, Inc.): Friction Stir Welding (FSW) of Littoral Combat Ship Deckhouse Structure. Auch im Yumpu

format abrufbar.

- Kawasaki Heavy Industries: アルミ合金厚板の摩擦攪拌接合(FSW)技術を日本で初めて確立. 2002年08月28日. Deutsche Übersetzung: Etablierung der ersten Reibrühr(schweiß)verbindungstechnologie (FSW)

für dicke Platten aus Aluminiumlegierungen in Japan. 28. August 2002.

-

Stefano Ferraris (Fincantieri Cantieri Navali Italiani S.p.A.,Italy) und Luis Mario Volpone (Istituto Italiano della Saldatura, Genoa, Italy): Aluminium Alloys in Third Millennium Shipbuilding: Materials, Technologies, Perspectives. The Fifth International Forum on Aluminum Ships Tokyo, Japan 11.-13. Oktober 2005.

- Matthias Krause und Frank Roland (Center of Maritime Technologies e. V., CMT) sowie Carlo Cau (Centro per gli Studi di Technica Navale, CETENA): RAMSSES – Realisation and Demonstration of Advanced Material Solutions for Sustainable and

Efficient Ships. Proceedings of 7th Transport Research Arena TRA 2018, 16.-19. April 2018, Wien (siehe auch

Scipedia).

- Daniela Lohwasser und Zhan Chen: Friction Stir Welding: From Basics to Applications. S. 129.

-

CTC-led Repair Technologies

Deployed on Navy Ship - Aluminum Sensitization Solutions Reduce Costs and Improve Readiness. Johnstown, Pennyslvania, 3. Februar 2021.

- Fang Li, Dan Xiang, Yexian Qin, Robert B Pond Jr und Kyle Slusarski:

Measurements of degree of sensitization (DoS) in aluminum alloys using EMAT ultrasound. DOI: 10.1016/j.ultras.2010.12.009.

-

Austal Delivers Aluminum EPF Catamaran to U.S. Navy.

Light Metal Age, 9. Juni 2017.

- 'Spearhead'-class expeditionary fast transport. English Wikipedia.