Die Wuppertaler Schwebebahn ist eine 13,3 km lange Einschienen-Hängebahn mit Doppelspurkranz-Rädern in Wuppertal. Sie wurde 1901 eingeweiht und verkehrt derzeit nur an den Wochenenden, ab August 2021 ist ein täglicher Betrieb geplant. Ihre Gelenktriebwagen der 15. Generation sind rührreibgeschweißt und seit dem 18. Dezember 2016 im regulären Einsatz.[1]

Eine der anspruchsvollsten Anwendungen des Rührreibschweißens von Schienenfahrzeugen ist das Schweißen der Aluminium-Wagenkästen der Wuppertaler Schwebebahn nach DIN EN 15085-2 und ISO 25239.[2][3][4][5] Das FSW-Verfahren wurde von HAI in Ranshofen Österreich seit der Inbetriebnahme der ersten FSW-Maschine im Oktober 2005 zu einer strategischen Schlüsseltechnologie entwickelt.

Die aktuelle Generation der Gelenktriebwagen (GTW) wird gemeinhin als "WSW GTW Generation 15" bezeichnet, ist aber auch als "GTW 2014" bekannt. [4][5][6]

Sie werden von der Düsseldorfer Firma Vossloh Kiepe hergestellt und sind seit 2016 im Einsatz, um die bisherigen Schwebebahnen vom Typ GTW 72 zu ersetzen.

Aus technischer Sicht ist die Generation 15 eine Neuentwicklung. Eine besondere Neuerung ist der Einsatz von Drehstrom-Asynchronmotoren mit der Möglichkeit der Energierückgewinnung beim Bremsen. Die elektronische Ausrüstung der Schwebebahn wurde grundlegend geändert, und das europäische Zugsicherungssystem ETCS wird installiert. Das Außendesign der neuen Schwebebahn basiert auf dem GTW 72, während das Innendesign speziell überarbeitet wurde.[8][9][10][17]

Beschaffung

Im Mai 2010 wurde der Auftrag zur Erstellung eines Designkonzepts an das Berliner Designbüro büro + staubach vergeben,[18] das durch die Außengestaltung der Düsseldorfer Straßenbahnwagen NF10 und NF8U sowie der Variobahn-Fahrzeuge in München, Graz, Potsdam und Nürnberg bekannt ist. 20] Das Design und die Spezifikationen wurden im September 2010 vorgestellt.[18][21] Am 10. November 2011 wurde ein Vertrag mit Vossloh Kiepe über 31 neue Fahrzeuge unterzeichnet; das Auftragsvolumen beträgt 122 Millionen Euro.

Entwicklung

Schienenfahrzeuge müssen in der Regel nach den bestehenden Normen und Vorschriften ausgelegt werden. Einige der herkömmlichen Normen können jedoch nicht auf Schwebebahnen angewendet werden. Die Technik der neuen Wuppertaler Schwebebahn basiert auf der Straßenbahnbau- und Betriebsordnung (BOStrab), musste aber in vielen Punkten angepasst werden. Dazu wurden Mitarbeiter der WSW in den Entwicklungsprozess eingebunden und zahlreiche Messungen an den vorhandenen Fahrzeugen GTW 72, also der Vorgängergeneration, durchgeführt.

Das Fahrverhalten bei leerem und voll besetztem Fahrzeug wurde untersucht und der Neigungswinkel sowie die Kräfte an sensiblen Punkten wie den Gelenken gemessen. Auch Messungen der Geräuschemissionen wurden durchgeführt, um Referenzwerte für die Neuentwicklung zu erhalten.[17]

Der Verlauf der gesamten Strecke der Wuppertaler Schwebebahn wurde am Computer modelliert und das Fahrverhalten der neuen Fahrzeuge auf dieser Strecke berechnet. Szenarien wie das Abschleppen oder eine Kollision von Schwebebahnen wurden mit einer Simulationssoftware untersucht.[8][17]

Produktion

Entwickelt und gefertigt werden die Züge unter der Federführung von Vossloh Kiepe, wobei das Ingenieurbüro Prose AG in Winterthur mit der Entwicklung der Drehgestelle und die Münchner Niederlassung von Prose sowie design & technik aus Altenrhein am Bodensee mit der Entwicklung der Wagenkästen beauftragt wurden.[17][25]

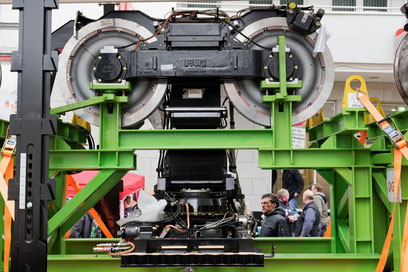

Segment eines MIG und reibrührgeschweißten Aluminium-Wagenkastens der Wuppertaler Schwebebahn auf einem Messestand der Hammerer Aluminum Industries (HAI)

© AluStir, 2018

Die Aluminium-Wagenkästen werden in Österreich bei Hammerer Aluminum Industries aus reibrührgeschweißten Aluminium-Strangpressprofilen hergestellt. Die Front- und Heckkabinen im Leichtbau-Zenrtum in Sachsen .[25][26] Die Getriebe werden von ZF Friedrichshafen entwickelt und geliefert. [11]

Die Gelenke an den Wagenübergängen wurden von ATG Autotechnik in Siek in Schleswig-Holstein geliefert, die Faltenbälge von PEI in Bologna. Die Geräte der Zugbeeinflussungsanlagen wurden von Alstom Transport Deutschland entwickelt [28] und in Belgien gefertigt. [19]

Die Endmontage der Komponenten zum Wagenkasten erfolgt im Werk von Vossloh Rail Vehicles in Valencia, [12]dort werden auch die Tests am stehenden Fahrzeug durchgeführt. Anschließend werden die Schwebebahnen wieder in die einzelnen Baugruppen zerlegt, nach Wuppertal transportiert und in der Hauptwerkstatt der Wuppertaler Schwebebahn in Vohwinkel wieder zusammengebaut und auf die Schienen gesetzt.[17][25]

Im Dezember 2013 wurde der erste Wagenkasten eines Endwagens fertiggestellt,[26] inzwischen wurden weitere Wagenkästen produziert.[17] Anfang 2015 wurde der erste Wagenkasten mit Fenstern ausgestattet und in Valencia lackiert.[8]

Hammerer Aluminium: MIG-Schweißen der FSW-Paneele für die Schwebebahn

2:06 min, © Hammerer Aluminium Industries GmbH, 19. November 2016

Transport und Inbetriebnahme

Die Fahrzeuge wurden mit Sattelaufliegern von Valencia nach Wuppertal transportiert. Der Zeitpunkt der Auslieferung des ersten Fahrzeugs nach Wuppertal musste von Oktober 2015 auf den 14. November 2015 verschoben werden. [21] [20] [4] Zur Enthüllung des ersten Wagenteils auf einem Sattelauflieger kamen rund 5000 Menschen.[22] Auch Oberbürgermeister Andreas Mucke war anwesend und hielt eine Rede.[33][34]

In der Nacht zum 9. Februar 2016 wurde die erste Testfahrt mit einem Zug allein, zunächst ohne Fahrgäste, durchgeführt. Der Abschnitt zwischen Vohwinkel und Hammerstein wurde mehrfach befahren, Notbremsungen durchgeführt und der Neigungswinkel getestet. Zum Einsatz kam der Wagen 01, der zu diesem Zweck vorübergehend mit Messgeräten ausgestattet wurde. Nach Angaben der Wuppertaler Stadtwerke verliefen diese ersten Tests reibungslos.[35][36]

WSW mobil gab den Ort und Streckenabschnitt der nächtlichen Testfahrt öffentlich bekannt, so dass rund 100 Schaulustige anwesend waren.[36] In den ersten drei Testtagen wurden 200 Kilometer zurückgelegt.[37] Während die Testfahrten zunächst nachts stattfanden, wurden ab Ende April 2016 auch Tests am Tag und damit parallel zum laufenden Betrieb der GTW 72-Fahrzeuge durchgeführt.[38]

Nach Abschluss der Testphase des Fahrzeugs und des Zugbeeinflussungssystems und der Zulassung durch die technische Aufsichtsbehörde in Düsseldorf begann am 18. Dezember 2016 der Regelbetrieb.[38] Zu diesem Zeitpunkt waren sieben der 31 bestellten Schwebebahnzüge ausgeliefert.

Noch vor der ersten Testfahrt mit dem realen Fahrzeug begann die Schulung des Bedienpersonals. Dazu wurde eine Simulationssoftware entwickelt, in der die Anordnung der Bedienelemente der Generation 15 und die Strecke der Wuppertaler Schwebebahn nachgebildet wurden.[39]

Zunächst gingen die neuen Fahrzeuge ohne größere technische Probleme in Betrieb. Mitte Mai 2017 waren bereits elf neue Fahrzeuge im Einsatz und zwei weitere befanden sich bereits in Wuppertal. Am 19. Mai 2017 kam es jedoch zwischen den Stationen Pestalozzistraße und Westende zu einer Berührung eines Fahrwerksteils mit dem Gerüst der Schwebebahn. Das Fahrzeug der Generation 15 war zu diesem Zeitpunkt mit einer Geschwindigkeit von etwa 50 bis 60 km/h unterwegs. Der Sachschaden an der Strecke und am Fahrzeug war gering, die Ursache für den Gerüstkontakt war jedoch nicht bekannt. Deshalb wurde die Auslieferung der neuen Fahrzeuge gestoppt und die Geschwindigkeit auf 40 km/h reduziert. 40] Durch die geringere Geschwindigkeit wurden pro Fahrt sieben zusätzliche Minuten benötigt, was aufgrund der begrenzten Anzahl von Fahrzeugen zu einer Reduzierung der Betriebsfrequenz führte.

Nach mehr als einem Jahr der Fehlersuche gaben die WSW im August 2018 bekannt, dass eine Konstruktionsänderung durchgeführt wird, um einen erneuten Kontakt mit dem Gerüst in Zukunft ausschließen zu können. Bis zur Umsetzung der Konstruktionsänderung wurde die Geschwindigkeit vorübergehend auf 30 km/h reduziert, die Auslieferung von Neufahrzeugen konnte jedoch fortgesetzt werden.[41]

Am 18. November 2018 löste sich die Stromschiene der Schwebebahn auf einer Länge von mehreren 100 Metern aus dem Gerüst und stürzte in die Wupper. Daraufhin wurde der Personenverkehr der Schwebebahn für mehrere Monate eingestellt. Nach Angaben der WSW wurde der Vorfall nicht durch die Stromabnehmer der Fahrzeuge verursacht, da diese eine Sollbruchstelle haben.[42] Die Auslieferung der Fahrzeuge der Generation 15 wurde daher unverändert fortgesetzt, Abnahme- und Testfahrten des Zugbeeinflussungssystems wurden durchgeführt.[43]

Im Januar 2019 sollten alle neuen Fahrzeuge zum Zeitpunkt der Wiederaufnahme des Personenverkehrs in Betrieb genommen worden sein.[8][44]

Technische Daten

Elektrischer Antrieb

In den Drehgestellen kommen Drehstrom-Asynchronmotoren zum Einsatz.[45] Jedes Drehgestell hat einen Antriebsmotor, an den beidseitig ZF-Kegelradgetriebe angeschlossen sind.[17][45] Die erste Getriebestufe besteht aus einem Kegelrad, die zweite aus einem Stirnrad. Aufgrund der Drehstromtechnik wird die Fahrgeschwindigkeit durch Variation der Frequenz in den Statorwicklungen verändert.

Damit hat das Getriebe eine feste Übersetzung von 12,4127. Die Getriebetechnik für jedes Drehgestell wiegt 280 kg plus ca. 50 kg für die An- und Abfahrkupplung. In einem Getriebe befinden sich 7,5 Liter Öl. Die Abdichtung der Wellen erfolgt über Labyrinthdichtungen, die berührungslos laufen und somit weder Reibung noch Kerbwirkung erzeugen. Der Motor und das Getriebe sind voll aufgehängt und in Gummielementen gelagert, die Vibrationen und Geräuschemissionen reduzieren. Die Gehäuse sind aus Aluminium gefertigt.[11][17] Die Kühlrippen am Motor sind von außen gut sichtbar.

Elektrisch ist der Antrieb in zwei Antriebsgruppen aufgeteilt: Am ersten und letzten Wagen sind Stromabnehmer installiert, die den Gleichstrom aus einer dritten Schiene über einen Stromrichter zu den jeweils zwei Fahrmotoren führen. Fällt eine Antriebsgruppe aus, kann das Fahrzeug mit der verbleibenden Antriebsgruppe bei halber Leistung und reduzierter Höchstgeschwindigkeit weiterfahren.[17]

Die Höchstgeschwindigkeit dieser Züge beträgt 65 km/h, wobei die Wuppertaler Schwebebahn nur für 60 km/h zugelassen ist.[45] Die Betriebsspannung wurde von 600 Volt auf 750 Volt erhöht. Dadurch und durch den Einsatz von Drehstrommotoren erhöht sich die maximale Beschleunigung auf 1,3 m/s².[17] Damit verdreifacht sich die durchschnittliche Beschleunigung im Vergleich zum GTW 72.[45] Dadurch kann die minimale Taktzeit von drei auf zwei Minuten und die Fahrzeit für die gesamte Strecke um 5 auf 25 Minuten reduziert werden.[8][46]

Bremsen

Die Schienenfahrzeuge verfügen über zwei unabhängige Bremssysteme: die elektromotorische Bremse und die mechanische Bremse. Bei der elektromotorischen Bremse wirkt der Drehstrommotor als Generator; die kinetische Energie der Schwebebahn wird in elektrische Energie umgewandelt und das Fahrzeug abgebremst. Die Generatorleistung entspricht der Motorleistung; die Bremsverzögerung ist auch gleich der maximal erreichbaren Beschleunigung. Für eine Fahrt zwischen zwei Stationen schätzen die WSW den Bedarf an elektrischer Energie auf zwei Kilowattstunden, wobei bei jedem Bremsvorgang vor der nächsten Station eine Kilowattstunde von der elektrischen Bremse zurückgewonnen wird.[45]

Das mechanische Bremssystem besteht aus vier Bremssätteln, die sich jeweils am Hinterrad eines Drehgestells befinden. Bei Betätigung der Bremse drücken die Bremssättel mit Hilfe von Hydraulikzylindern Bremsbeläge auf die Seitenflächen der Räder (hydraulische Bremse).

An der Hydraulikeinheit befinden sich zwei Ventile: ein Notbremsventil, das den vollen Bremsdruck freigibt, und ein Proportionalventil, über das der Bremsdruck mit einem elektrischen Steuergerät eingestellt werden kann.[17]

Im Normalbetrieb wird nur die elektromotorische Bremse verwendet; die hydraulische Bremse wird für Zwangsbremsungen, Schnellbremsungen und Notbremsungen eingesetzt. Beide Bremssysteme sind unabhängig von der an der Stromschiene anliegenden Spannung und funktionieren bei Stromausfall in gleicher Weise.[17]

Aluminium-Wagenkasten

Um eine möglichst geringe Fahrzeugmasse zu erreichen, wurde die Karosserie in Leichtbauweise gefertigt und besteht komplett aus Aluminium.[17] Das Gewicht der Karosserie beträgt zusammen mit der vorderen und hinteren Kabine 5,4 Tonnen.[25] Die einzelnen Komponenten werden zunächst mittels Rührreibschweißen zu Baugruppen zusammengefügt. Diese Baugruppen werden dann durch konventionelles Metall-Schutzgasschweißen miteinander verbunden. Aufgrund der geringen zulässigen Fertigungstoleranzen ist die Schweißreihenfolge fest vorgegeben.[17]

Bisher mussten zur Kontrolle der Schweißnähte zeitaufwändige Prüfungen durchgeführt werden, bei denen auch Teile der Innenausstattung entfernt werden mussten. Die Züge der neuen Generation verfügen daher über repräsentative Referenzschweißnähte an kritischen, aber gut zugänglichen Stellen, die eine Überprüfung der übrigen Schweißnähte ersparen.[8][17]

Elektronik

In den neuen Schwebebahnwagen befinden sich zwei unabhängige Datenbussysteme. Ein System verbindet die Steuergeräte der sicherheitsrelevanten Komponenten wie Antrieb, Bremsen und Türen. Die anderen Geräte wie Klimaanlage oder Fahrgastinformationssysteme sind an das zweite System angeschlossen. Zur Datenübertragung wird das Bussystem CANopen verwendet.[8][17]

Zugsteuerung

Die neuen Wagen der Wuppertaler Schwebebahn sind mit ETCS-Ausrüstung für ETCS Level 2+ ausgestattet.[28][47][48] Die Kommunikation zwischen Zug und Streckenausrüstung erfolgt dabei über Eurobalisen und Zugfunk.

Dementsprechend verfügen die Züge über eine Eurobalisen-Antenne und ein Zugfunksystem für Terrestrial Trunked Radio, das in Wuppertal anstelle von GSM-R eingesetzt wird. Über verschiedene Odometriesensoren wird die aktuelle Position und Geschwindigkeit ermittelt, die von einem Fahrtenschreiber gespeichert wird. Der ETCS-Fahrzeugrechner (EVC) verarbeitet alle Daten, überwacht die Bewegung des Zuges und führt bei Bedarf eine Zugsteuerung durch. Der Triebfahrzeugführer kann über den im Führerstand installierten Monitor Driver Machine Interface (DMI) auf das ETCS-System zugreifen. Technischer Lieferant ist Alstom Transport Deutschland aus Salzgitter . Das fahrzeugseitige ETCS-System überträgt kontinuierlich die aktuelle Position des Fahrzeugs an die Streckenausrüstung und das Stellwerk . Die bisherigen Streckensperren werden beibehalten.[48]

Außendesign

Das Außendesign der Fahrzeuge wurde vor der Ausschreibung erstellt. Bei der Gestaltung des Fahrzeugs mussten die Grundmaße der Vorgängergeneration beibehalten werden. Die Gründe dafür sind das Lichtraumprofil der Strecke, Abmessungen und Markierungen in den Stationen, Gewichtsvorgaben und kleine Kurvenradien von 9 m in den Wendeschleifen.[17][45][49]

Dennoch wurden einige Änderungen gegenüber den Vorgängerfahrzeugen vorgenommen: Die Frontscheibe ist nun nach unten geneigt, um dem Fahrer eine bessere Sicht zu ermöglichen, die Heckscheibe reicht vom Wagendach fast bis zum Boden und bietet einen Panoramablick für die Fahrgäste, und es wurden nebeneinander liegende Fenster hinzugefügt, die miteinander verbunden sind, so dass der Eindruck eines "Fensterbandes" entsteht.[50] Die Designer gaben an, dass bei der Gestaltung des Wahrzeichens der Stadt Wuppertal die Kontinuität im Vordergrund stand und ein zeitloses, nicht modisches Design [49]

Der Einbau weiterer Glaselemente war nicht möglich, da Glasfenster schwerer sind als Aluminiumseitenwände und die Gewichtsvorgaben sonst nicht hätten eingehalten werden können.[39] Ursprünglich war eine Kunststoffverkleidung des Fahrgestells geplant, die aber später verworfen wurde, weil sie das Gewicht erhöht hätte und aufgrund von Wünschen der Öffentlichkeit nach einem freien Blick auf die Technik.[24][22]

Die Züge der Generation 15 sind hellblau lackiert, um sich in das Corporate Design der WSW einzufügen.[14] Die Farbe ist heller als das Blau der WSW-Mobilbusse.[51] Anders als früher gibt es keine Vollwerbung auf den Monorail-Fahrzeugen. Lediglich die Unterseite des Fahrzeugs sowie der Mittelteil zwischen den beiden Gelenken und das dazugehörige Fenster sind für Werbung zugelassen.[8][52]

Innendesign

Die Sitzanordnung des Fahrgastraums ist im Vergleich zum GTW 72 gleich geblieben; auf der linken Fahrzeugseite befinden sich in Fahrtrichtung zwei Sitze nebeneinander, auf der rechten Seite die Einstiegstüren und ein Durchgang.[43] Anstelle von Kunststoffsitzen werden gepolsterte Holzsitze verwendet, die eine Breite von 47,5 cm haben.[54]

An den Enden des Zuges sind Mehrzweckabteile installiert; die vordere Tür verfügt zudem über eine Klapprampe für Rollstuhlfahrer. An den Sitzen und an der Decke befinden sich zusätzliche Haltegriffe.[53] Das Fahrgastinformationssystem besteht aus zwei Monitoren, von denen einer direkt hinter dem Führerstand und einer in der Mitte des Schwebebahnwagens angebracht ist.[45] In jedem Zug befinden sich sieben Überwachungskameras. Deren Bilder werden aufgezeichnet und in der Fahrerkabine angezeigt.[44]

Für die Farbgestaltung wurden drei verschiedene Varianten entwickelt, die jeweils auf einem Drittel der Fahrzeuge zum Einsatz kommen. Die Seitenwände sind immer weiß und die Handläufe grau, der rutschfeste Boden und die Sitzpolster sind jedoch je nach Variante grün, rot oder gelb. Von den 31 bestellten Zügen erhielten elf ein grünes, zehn ein gelbes und zehn ein rotes Innendesign.[55] Die Decke besteht aus Blech mit integrierten LEDs; die Einstiege sind separat beleuchtet und mit elektronischen Fahrgastzählern ausgestattet.[54]

Die Temperatur im Inneren des Fahrzeugs wird durch eine Luftaufbereitungsanlage mit Entfeuchter geregelt. Die maximale Kühlleistung ist jedoch begrenzt, da auf dem Fahrzeugdach nur wenig Platz für eine Klimaanlage zur Verfügung steht.[17] Die Fenster können weiterhin geöffnet werden.[56]

Der Fahrersitz ist höhenverstellbar und hat eine Federung. Zwischen Fahrgastraum und Fahrerhaus befindet sich eine transparente Plexiglas-Trennwand mit eingebauter Tür.[17][53] Im Fahrerpult sind zwei Touchscreens installiert.[53] Das Fahrerhaus verfügt über eine vom Fahrgastraum unabhängige Klimaanlage.[8][17]

Betrieb

Ein neuer Typ von Doppelflansch-Rädern, der aus nur einem Teil besteht, anstatt aus Reifen auf Felgen montiert zu werden, verursacht einige Probleme an der neuen Generation von Schwebebahnfahrzeugen in Wuppertal. Kerben, Materialausbrüche und Materialansammlungen verursachen Probleme an den Rädern, und als Folge davon sind einige Schienenoberflächendefekte entstanden, wenn die beschädigten Räder die Schienen wie permanente Hammerschläge berühren. Hinzu kommen Türstörungen, Softwareprobleme, unzureichende Verklebungen, Probleme mit der Klimaanlage. Das Wuppertaler Schwebebahn-Monorais verkehrt daher vorübergehend nur an den Wochenenden, ab August 2021 ist ein ganztägiger Betrieb geplant.[59]

Andere FSW-Anwendungen bei HAI und Riftec

HAI und Riftec nutzen FSW auch zum Schweißen von Automobilkomponenten wie einer B-Säule für den Audi R8 Spyder und einem Batterieträger für Elektroautos.[4][5] Bei der Herstellung eines Range-Extender-Rotationskolbenmotors aus einer pulvermetallurgisch hergestellten Aluminiumlegierung konnte mit dem Rührreibschweißen ein Fügeverfahren eingesetzt werden, das sowohl die Spalte im Laufbereich der Dichtelemente vermeidet als auch eine fehlerfreie Schweißnaht mit ähnlichen Eigenschaften wie das Grundmaterial ermöglicht.[6][7]

Eisenbahnmodellbau

Im September 2015 kündigten die Wuppertaler Stadtwerke an, ab November 2015 ein Modell der neuen Schwebebahngeneration in der Nenngröße H0 in ihren Kundencentern zu verkaufen.[19] Die Modelle stammen von der Firma Herpa und wurden in einer Auflage von 7500 Stück produziert.[57]

Neben der Standardversion gab es zum Verkaufsstart eine auf 1000 Exemplare limitierte "Special Edition", die auf der Unterseite einen Streckenplan mit allen Haltestellen und auf der Seite den Schriftzug "VohwinkelElberfeldBarmenOberbarmen" zeigt, der sich aus den durchfahrenen Stadtteilen ohne Trennlinien zusammensetzt. Darüber hinaus verkaufen die WSW ein weiteres Sondermodell "Blaues Wunder" mit einer Losgröße von 2000 Stück.[58]

Quellennachweise

- Wikpedia-Artikel über Frank Ellermann auf der

deutschsprachigen Wikipedia von NearEMPTiness (97,4 %), Onkelkoeln, Aka, Invisigoth67, Nordprinz, GünniX et

al. Abgerufen am 18. Dezember 2020.

-

Certificate DIN EN 15085-2 Certification Level CL1.

- F. Ellermann, S. Pommer, G. Barth: Einsatz des Rührreibschweißens bei der Fertigung der Wagenkästen für die Schwebebahn Wuppertal. DVS

Congress: Große Schweißtechnische Tagung, 15./16. September, Hotel Pullman Berlin Schweizerhof, Berlin. Siehe auch DVS-Berichte Band 306. ISBN 978-3-945023-03-7.

- Dr.-Ing. Frank Ellermann, Ranshofen, Österreich Rührreibschweißen (FSW) von Aluminiumkomponenten für den Schienenfahrzeugbau. In: Schweißtechnische Lehr- und Versuchsanstalt Halle

GmbH: Fügen und Konstruieren im Schienenfahrzeugbau. Vorträge der 11. Fachtagung

„Fügen und Konstruieren im Schienenfahrzeugbau“ in Halle am 5. and 6. Mai 2015.

- Frank Ellermann: Fertigung von Aluminiumschweißkomponenten für die Automobilindustrie. In: Schweiß- und Prüftechnik

09-10/2018, S. 143–144.

- A. Elrefaey, K. Anders, H. Kilian, F. Ellermann und W. Kühlein: Friction Stir Welding of Extruded Powder Metallurgy Al

Alloy. Friction stir welding was used successfully to join an extruded powder metallurgy Al alloy without discontinuities, voids, or defects. Welding Journal 2014, S. 451-457-s.

- Johann Blaha, Michael Steinbauer, Christian Seltenhammer, Peter Schäffler, Kevin Anders, Helmut Killian, Rudolf Gradinger, Josef Reiter, Wolfgang Kühlein, Frank Ellermann, Claudia Weithaler,

Tim Dommert und Karl Auer: Innovative Herstellmethoden für Bauteile eines Range Extender

Kreiskolbenmotors. In: Energieeffiziente Mobilität: Chancen der Werkstoff- und Prozesstechnologie, Ranshofener Leichtmetalltage, 7. LKR-Verlag, Ranshofen; 2012, S. 172–184.

- Wikpedia-Artikel über den WSW GTW Generation 15 auf der deutschsprachigen Wikipedia von EveryPicture (85,1 %), Crazy1880 (3,7 %), Atamari (1,3 %), Rainald62 (1,2 %), Wikimatze (1 %)

et al. Abgerufen am 18. Dezember 2020.

- Wikpedia-Artikel über die Wuppertaler

Schwebebahn auf der deutschsprachigen Wikipedia von Firobuz (18,7 %), Djuenger (12,1 %), Stefan17675 (7,8 %), Every Picture (7,3

%), Rote4132 (4,6 %) et al. Abgerufen am 18. Dezember 2020.

- Wikpedia-Artikel über WSW mobil auf der

deutschsprachigen Wikipedia von SkiFreak99 (54,5 %), Peterbeier--6655 (12,1 %), Schumir (4,7 %) et al.Abgerufen am 18. Dezember

2020.

- ZF Friedrichshafen: Wuppertaler Schwebebahn: Mit

ZF hoch hinaus (Flugblatt).

-

Die

Wuppertaler Schwebebahn: Daten & Fakten.In: WSW AG. Abgerufen am 13. September 2019.

-

SCHWEBEBAHN, GTW 2014 WUPPERTAL, DEUTSCHLAND (PDF). In: Kiepe Electric. Abgerufen am 13 September 2019.

-

↑ Hochspringen

nach:a b Erste

neue Schwebebahn wird angeliefert. auf neue-schwebebahn.de. Published on 23. Oktober 2015. Abgerufen am 14 November 2015.

-

↑ Stadt

Wuppertal – Erste neue Schwebebahn kommt nach Wuppertal. In: www.wuppertal.de. Abgerufen am 15 November 2015.

-

↑ Wuppertal : Erster neuer Schwebebahn-Wagen kommt per Tieflader. In: RP ONLINE. Abgerufen am 15 November

2015.

-

↑ Hochspringen

nach:a b c d e f g h i j k l m n o p q r s t u v Joachim Ebmeyer and Christoph Deiss: Schweizer Drehgestell-Knowhow für neue Schwebebahnwagen für die Wuppertaler

Stadtwerke. In: Eisenbahntechnische Rundschau 9/2014, S. 177–181.

-

↑ Hochspringen

nach:a b c Zeitstrahl. auf neue-schwebebahn.de. Retrieved on 2 November 2014.

-

↑ Hochspringen

nach:a b Ein

Top-Modell für Wuppertal. Website der Wuppertaler Stadtwerke. Abgerufen am 13 September 2015.

-

↑ Büro+Staubach Transport auf buero-staubach.de. Abgerufen am 2.November 2014.

-

↑ Design

Exterior und Interior auf neue-schwebebahn.de. Published on 1 September 2010. Abgerufen am 2. November 2014.

-

↑ Hochspringen

nach:a b c Vossloh Kiepe baut neue Schwebebahn-Generation auf neue-schwebebahn.de. Publiziert am 10. November 2011. Abgerufen am 2 November 2014.

-

↑ Stefan Melneczuk: Schwebebahn 2015: Die erste ist aus Holz. Website der Westdeutschen Zeitung. Publiziert 20. April 2012. Abgerufen am 15. November 2014.

-

↑ Hochspringen

nach:a b c d Jetzt

kommt Farbe ins Spiel auf neue-schwebebahn.de. Publiziert am 22. Februar 2013 Abgerufen am 2. November 2014.

-

↑ Hochspringen

nach:a b c d Noch

einige Stationen bis Wuppertal auf neue-schwebebahn.de. Retrieved on 2 November 2014.

-

↑ Hochspringen

nach:a b Erster

Wagenkasten der neuen Generation auf neue-schwebebahn.de, 21. November 2013. Abgerufen am 2. November 2014.

-

↑ Faltblatt von ATG Autotechnik zum Wagenübergang.

-

↑ Hochspringen

nach:a b Peer Jacobsen: Tradition und Zukunft: Die Wuppertaler

Schwebebahn mit ETCS Level 3 und TETRA. In: Eisenbahntechnische Rundschau 6/2014, S. 54–57.

-

↑ Erste

neue Schwebebahn für Wuppertal auf busundbahn.de. Publiziert am 25. November 2015. Abgerufen am 28. November 2015.

-

↑ Hochspringen

nach:a b Fertigung in Valencia auf neue-schwebebahn.de. Abgerufen am 19. Februar 2015.

-

↑ Lothar Leuschen: Neue

Schwebebahn kommt später. Website des Solinger Tageblatts. Published on 1 September 2014. Abgerufen am 22. Januar 2018.

-

↑ Erster

Teil der neuen Schwebebahnen angekommen. Website der Rheinischen Post. Publiziert am 14. November 2015. Abgerufen am 15. November 2015.

-

↑ Wuppertal begrüßt die neue Schwebebahn. Website der Westdeutschen Zeitung. Publiziert am 14 November 2015. Abgerufen am 15. November 2015.

-

↑ Erster

Wagen in Vohwinkel – Die neue Schwebebahn ist da. Website der Rheinischen Post. Publiziert am 14. November 2015. Abgerufen am 15. November 2015.

-

↑ Erste

Testfahrt der neuen Schwebebahn: Wuppertaler Stadtwerke. In: www.wsw-online.de. Archiviert am15. Februar

2016. Abgerufen am 15. Februar 2016.

-

↑ Hochspringen

nach:a b Stadt

Wuppertal – Neue Schwebebahn absolviert Jungfernfahrt ohne Probleme. In: www.wuppertal.de. Abgerufen am 15. February

2016.

-

↑ Manuel Praest: Per

Schwebebahn-Simulator durch Wuppertal. In: Westdeutsche Zeitung. Abgerufen am 15. February 2016.

-

↑ Hochspringen

nach:a b Am 23.

April fährt die Schwebebahn erstmals tagsüber. In: Westdeutsche Zeitung. Abgerufen am 30 März 2016.

-

↑ WSW

testen neue Schwebebahn im Fahrbetrieb: Wuppertaler Stadtwerke. In: www.wsw-online.de. Abgerufen am 4. Februar 2016.

-

↑ Westdeutsche Zeitung: Austausch der alten Schwebebahn-Wagen stockt weiter. Retrieved on 3 Januar 2019.

-

↑ Wuppertaler Schwebebahnen müssen langsamer fahren. Publiziert am 13. August 2018. Abgerufen am 3. Januar 2019.

-

↑ Ursache für Schwebebahn-Unfall in Wuppertal unklar. Publiziert am 19. November 2018. Abgerufen am 3. Januar 2019.

-

↑ Wuppertaler Schwebebahn: Testfahrten laufen. Published on 7 December 2018. Abgerufen am 3. Januar 2019.

-

↑ Schwebebahn-Neustart in hellblau - Wuppertal total: Aktuelle Nachrichten und lokale News.Abgerufen am 3. Januar 2019.

-

↑ Hochspringen

nach:a b c d e f g Konstruktion auf neue-schwebebahn.de. Abgerufen am 3. November 2014.

-

↑ ausschreibungen-deutschland.de: Planung, Bau, Lieferung und Inbetriebnahme eines Betriebssystems (Zugsicherung / Zuglenkung) für die Wuppertaler Schwebebahn. Published on 13 July 2012.

-

↑ Betriebssystem auf neue-schwebebahn.de. Abgerufen am 4. November 2014.

-

↑ Hochspringen

nach:a b Mike Bent: First Schwebebahn Generation 15 Cars

Delivered. In: Railvolution 6/2015, S. 68–69.

-

↑ Hochspringen

nach:a b c Die Schwebebahn ist eine einmalige Chance auf neue-schwebebahn.de, Published on 9 November 2010. Abgerufen am 3. November 2014.

-

↑ Außendesign auf neue-schwebebahn.de. Abgerufen am 3. November 2014.

-

↑ Stefan Melneczuk: Die

neue Schwebebahn fährt hellblau in die Zukunft. Website der Westdeutschen Zeitung, Publiziert am 22. Februar 2013. Abgerufen am 15. November 2014.

-

↑ Außenwerbung auf neue-schwebebahn.de. Abgerufen am 3. November 2014.

-

↑ Hochspringen

nach:a b c d Innendesign auf neue-schwebebahn.de,. Abgerufen am 4 November 2014.

-

↑ Hochspringen

nach:a b c d Stefan Melneczuk: Schwebebahn 2015: Mehr Platz, mehr Licht, mehr Sicherheit. Website der Westdeutschen Zeitung, Publiziert am 22. Februar 2013, Abgerufen am 15 November 2014.

-

↑ Tausende feiern neue Schwebebahn: Wuppertaler Stadtwerke. In: www.wsw-online.de. Abgerufen am 16. November

2015.

-

↑ Klima,

Heizung und Komfort auf neue-schwebebahn.de, Publiziert am 21. Dezember 2014. Abgerufen am 19. Februar 2015.

-

↑ Die

neue Schwebebahn im Modell ‹ Neue Wagen für die Schwebebahn.Abgerufen am 3. Januar 2018.

-

↑ Schwebebahn Sondermodell 'Blaues Wunder' - Wuppertal Shop.Abgerufen am 3. January 2018.

-

Peter Thomas: Nach 120 Jahren Pause in

Wuppertal. Frankfurter Allgemeine Zeitung, FAZ. Update vom 27 Juli 2020. Abgerufen am 18. Dezember 2020.

Der Text dieser Veröffentlichung ist unter der Creative Commons Lizenz - Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Unported (CC BY-SA 3.0) verfügbar. Die Lizenzen der einzelnen Fotos können durch Anklicken abgerufen werden.