IWB@TUM: FSAM & SSFSAM

Friction Stir Additive Manufacturing und Stationary Shoulder Friction Stir Additive Manufacturing am iwb der TU München

Additive Fertigung durch Überlapp-Rührreibschweißen mit/ohne Spiral-Schulter mit/ohne stationäre Schulter in mehreren Lagen mit/ohne Fräsbearbeitung

Effizienter Aufbau von hochfesten Aluminium-Strukturen mit Friction Stir Additive Manufacturing

Deutsche Übersetzung von Stephan W. Kallee<1><a> der englischen Veröffentlichung von Martina E. Sigl <2><b>, Paula Danninger<2><c>, Christian Bernauer<2><d>, Roman Hartl<2><e>und Michael F. Zaeh<2><f>: Efficient Build-Up of High-Strength Aluminum Structures Using Friction Stir Additive Manufacturing

<1> AluStir, Im Unterdorf 19, 63826 Geiselbach, Germany

<2> Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), TUM School of Engineering and Design, Technische Universität München, Boltzmannstr. 15, 85748 Garching, Germany

<a> stephan.kallee@alustir.com

<d> christian.bernauer@iwb.tum.de

Englisches Original veröffentlicht in: Key Engineering Materials Vol. 926 unter Creative Commons Lizenz CC BY 4.0. Englisches Original eingereicht am 8. Dezember 2021, Angenommen am 18. Februar 2022, Online am 22. Juli 2022.

ISSN: 1662-9795, Band 926, S. 176-186

DOI: 10.4028/p-6p7o75

Übersetzt am 21. August 2022.

Schlüsselworte

Friction Stir Additive Manufacturing; FSAM; SSFSAM; Additive Rührreibschweiß-Fertigung; Rührreibschweißen; Friction Stir Welding; FSW; Stationäre Schulter; Stationary Shoulder Friction Stir Welding; SS-SSW; Temperaturregelung; EN AW-7075

Zusammenfassung

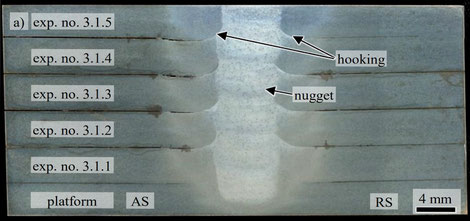

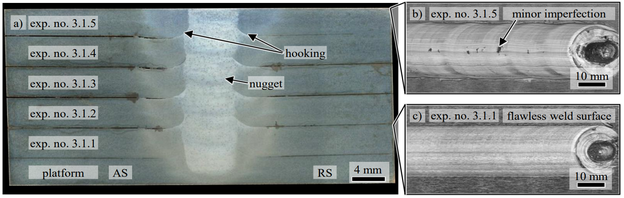

Bild 1: Der geätzte Querschnitt der additiven Fertigung (Exp. Nr. 3.1) zeigt das Substrat (platform) und fünf mit Überlapp-SSFSW aufgeschweißte Schichten, innere Verformungen (hooking), die Nuggets, die Advancing Side (AS) und die Retreating Side (RS).

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Friction Stir Additive Manufacturing (FSAM) und Stationary Shoulder Friction Stir Additive Manufacturing (SSFSAM) sind neuartige Verfahren, mit denen großflächige Aluminiumstrukturen aus hochfesten Legierungen wie der 7xxx-Serie hergestellt werden können. Aufgrund der dieser Legierungen in Flugzeugen und Raketen bieten die Verfahren ein hohes Anwendungspotenzial in der additiven Fertigung, zum Beispiel zum Beispiel für die Herstellung von Stringern und Versteifungen. FSAM/SSFSAM sind gekennzeichnet durch sequentielles Stapeln und Überlapp-Rührreibschweißen (Friction Stir Lap Welding, FSLW) von Blechen. Vor dem Aufbringen der nächsten Lage wird die Oberfläche bearbeitet (z. B. durch Fräsen). Dies ist bisher ein notwendiger Schritt, um ein spaltfreies Verschweißen der Schichten zu ermöglichen, was zu erhöhten Kosten und geringeren Schichthöhen führt. Die beschriebenen Untersuchungen zielten darauf ab, die Qualität der Schweißnahtoberfläche zu verbessern, um ein fehlerfreies FSAM ohne den zusätzlichen Fräsbearbeitungsschritt zu ermöglichen. Dazu wurde das FSLW mit verschiedenen Schweißwerkzeugen durchgeführt. Die resultierenden Schweißnähte wurden anhand oberflächlicher und innerer Merkmale sowie der mechanischen Eigenschaften (Scherfestigkeit) bewertet. Mit einem Schweißwerkzeug, bei dem sowohl eine rotierende als auch eine stationäre Schulter kombiniert wurden, wurden fehlerfreie Schweißnähte mit einer mittleren Unterfüllung und einer mittleren Wulsthöhe von 0,07 mm erzeugt. In einer weiteren Studie wurde nachgewiesen, dass eine fehlerfreie SSFSAM ohne Oberflächenbearbeitung mit dem kombinierten Schweißwerkzeug bis zur fünften Lage möglich ist.

Einführung

Friction Stir Additive Manufacturing (FSAM) ist ein innovatives additives Fertigungsverfahren, bei dem Metallbleche (z. B. Aluminium [1] oder Magnesium [2]) nacheinander auf einem Substrat (oder einer Plattform) gestapelt und durch Überlapp-Reibrührschweißen (FSLW) verbunden werden. Dabei wird ein rotierendes Werkzeug, bestehend aus einem Stift und einer Schulter, in die aufeinandergestapelten Bleche eingetaucht. Dabei wird Reibungswärme erzeugt, die das Material in der Prozesszone um das Werkzeug herum erweicht. In Kombination mit der Drehbewegung (Werkzeugdrehzahl n) wird ein Materialfluss erzeugt und die gestapelten Bleche werden verbunden. Nach dem Eintauchen verbleibt das Werkzeug während der Verweilphase an der Eintauchstelle, um den Energieeintrag in die Schweißnaht zu erhöhen. Anschließend wird das Werkzeug mit einer Schweißgeschwindigkeit v entlang einer Schweißbahn bewegt, während es mit einer Axialkraft Fz gegen das Werkstück gedrückt wird. Die erzeugte Schweißnaht ist asymmetrisch: Auf der Advancing Side (AS) fällt die Drehrichtung des Werkzeugs mit der Richtung der Schweißbahn zusammen. Die andere Seite der Schweißnaht wird als Retreating Side (RS) bezeichnet. Am Ende der Bahn wird das Werkzeug zurückgezogen, wobei ein Negativ-Abdruck des Pins und der Schulter auf der Oberfläche des Werkstücks zurückbleibt (Endloch). Zur Vorbereitung des Aufbaus der nächsten Lage und um einen spaltfreien Schweißprozess zu gewährleisten, wird die Oberfläche bearbeitet.[2]

Nur wenige Studien haben das neue FSAM-Verfahren untersucht. Tabelle 1 gibt einen Überblick über die mit FSAM erzielten Bauhöhen. Unter Berücksichtigung der Höhe des endgültigen additiven Aufbaus ha, der Blechdicken hsheet, i für jede Schicht i sowie der Gesamtzahl der Schichten n wird der höchste Materialnutzungsgrad pmur, h in Bezug auf die Höhen pmur, h wie folgt berechnet:

Der höchste Materialausnutzungsgrad pmur, h (93,3 %) wurde von Yuqing et al. [3] erreicht, die eine neunlagige Schicht (einschließlich Substrat) aus AA7075-O herstellten, während der niedrigste pmur, h (79,4 %) von Palanivel et al. [1] erzielt wurde, die vier Lagen (einschließlich Substrat) aus der Magnesiumlegierung Mg-4Y-3Nd-T5 herstellten. Die Menge des Materials, die durch Bearbeitung entfernt werden muss, hängt von der Schweißnaht-Topographie ab. Die Oberflächeneigenschaften ergeben sich aus der Erweichung und dem Fließen des Materials unter der Schulter. Einflussfaktoren sind die Prozessparameter (z. B. der Neigungswinkel α des Werkzeugs [4]) sowie die Geometrie (z. B. der Durchmesser der Schulter dsch [4] und die Form [5]) des Schulterbereichs, der mit dem Werkstück in Kontakt ist [5]. Die aus der Literatur entnommenen Werte sind in Tabelle 1 aufgeführt. Neben konventionellen Werkzeugen können auch stationäre Schulterwerkzeuge eingesetzt werden, um die Oberfläche von Rührreibschweißnähten weiter zu verbessern. [6]

Tabelle 1: Analyse der Bauhöhen ha und der Materialausnutzungsgrade pmur, h aus Literaturdaten; fehlende Daten sind mit "-" gekennzeichnet

1 Einschließlich Substat

2 Berechnet unter Verwendung von Gleichung 1

3 Keine Norm angegeben

4 Von den Autoren der vorliegenden englischsprachigen Veröffentlichung anhand eines Fotos der Werkzeuge identifiziert

5 Von den Autoren der vorliegenden Veröffentlichung in einem Foto eines Querschnitts gemessen und mit der Dicke des Substrats verglichen

Der Stand der Technik lässt sich wie folgt zusammenfassen:

- Beim FSAM wird die Oberfläche jedes geschweißten Blechs bearbeitet, um einen Nullspalt für den nachfolgenden Schweißprozess zu gewährleisten. Dies reduziert die Schichthöhe und die Effizienz des Prozesses.

- Faktoren, die die Schweißoberfläche beeinflussen, sind die Prozessparameter und die Geometrie des FSW-Werkzeugs. Mit stationären Schulterwerkzeugen lassen sich beim FSLW glatte Oberflächen erzeugen [6].

- Bisherige Untersuchungen des FSAMs [1, 3, 7] wurden mit konventionellen FSW-Werkzeugen mit konkaver, eigenschaftsloser Schulter durchgeführt. Die Schulterdurchmesser dSch reichten von 10 mm bis 30 mm und die Kippwinkel α von 1,5° bis 2° (Tabelle 1).

Methodik

Zielsetzung: Ziel der Untersuchungen war es, verbesserte Schweißnahtoberflächen in FSAM zu erreichen, die den Aufwand für den Bearbeitungsprozessschritt vor dem Aufbau der nächsten Lage reduzieren. Dies führt zu einem effizienteren Prozess und einer erhöhten Materialausnutzung in Bezug auf die Auftragshöhen pmur, h.

Forschungsansatz: Es wurden drei experimentelle Untersuchungen mit verschiedenen FSW-Werkzeugen durchgeführt. In vorangegangenen Screening-Experimenten wurden verschiedene Schultergeometrien (konkav und flach) und Merkmale (mit/ohne Spirale) untersucht, um ein geeignetes Werkzeug und Parameterfenster zu identifizieren. Anschließend wurden mit dem identifizierten Werkzeug zwei Parameterstudien durchgeführt, in denen die Schweißtemperatur Tp, die Schweißgeschwindigkeit v und die Axialkraft Fz variiert wurden (Studien 1 und 2). In einer zweiten Parameterstudie (Studie 2) wurde das Werkzeug aus Studie 1 mit einer stationären Schulter kombiniert. In einer weiteren Studie (Studie 3) wurde ein fünflagiger FSAM-Aufbau mit drei verschiedenen Parametersätzen und ohne den Prozessschritt der Fräsbearbeitung hergestellt. Alle hergestellten Schweißnähte wurden visuell und durch topografische sowie metallografische Analysen geprüft. Darüber hinaus wurden in den Studien 1 und 2 Scherprüfungen durchgeführt, um Ursache-Wirkungs-Beziehungen zwischen der Schweißnahtqualität und den mechanischen Eigenschaften zu ermitteln. Der Versuchsaufbau und die angewandten Methoden werden im Folgenden beschrieben.

Nummerierung der Studien:

- Screening Experimente: Bewertung verschiedener Schultergeometrien (konkav und flach) und Merkmale (mit/ohne Spirale) sowie verschiedener Parameter

- Studie 1: FSAM ohne stationäre Schulter, Neigungswinkel α = 0°, mit Variation von Schweißtemperatur Tp, Schweißgeschwindigkeit v und Axialkraft Fz

- Studie 2: SSFSAM mit stationärer Schulter, Neigungswinkel α = 1°, mit Fräsbearbeitung

- Studie 3: SSFSAM mit stationärer Schulter, Neigungswinkel α = 1°, ohne Fräsbearbeitung (siehe Tabelle 2)

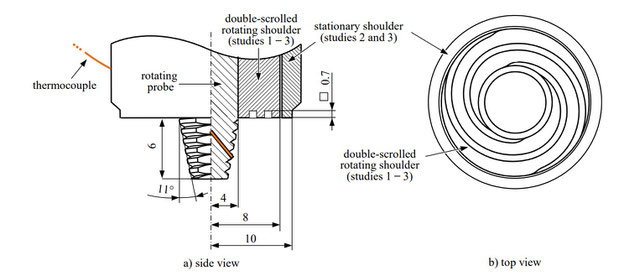

Versuchsaufbau: Die Schweißversuche wurden mit einem Industrieroboter (KR 500-2 MT, KUKA AG, Augsburg, Deutschland) durchgeführt, der mit einer FSW-Spindel (RS XXXX000-0784, CyTec Zylindertechnik GmbH, Jülich) ausgestattet war. Die Axialkraft Fz wurde mit Kraftmessdosen über der Spindel gemessen und intern geregelt. Ummantelte Thermoelemente (Typ K, 443-7967, RS Components GmbH, Frankfurt am Main) mit einem Durchmesser von 0,5 mm wurden in das FSW-Werkzeug eingeklebt (COT Resbond 989-1, Polytec PT GmbH, Karlsbad), um die Temperaturen innerhalb der Schweißnaht während des Prozesses zu erfassen (Bild 3). Zur Verarbeitung der Thermoelement-Signale wurde ein Temperaturmessgerät [9] verwendet. Zur Kompensation des Kühleffekts der stationären Schulter [6] und zur Gewährleistung ähnlicherer Schweißbedingungen beim Einsatz verschiedener Werkzeuge [10] wurde eine Temperaturregelung nach Bachmann et al. eingesetzt [11]. Der Regelalgorithmus wurde in einem Echtzeitsystem (MicroLabBox, dSPACE GmbH, Paderborn) implementiert. Weitere Informationen über den Aufbau der Forschungsmaschine finden sich in [12].

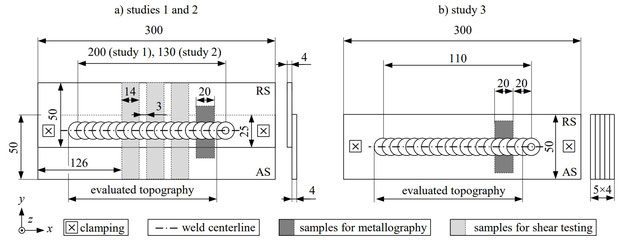

In den Versuchen wurden Aluminiumbleche (300 mm × 50 mm × 4 mm, Bild 2) aus der hochfesten Legierung EN AW-7075-T6 rührreibgeschweißt. Die Aluminiumbleche wurden an jeder kurzen Seite mit demselben Schraubendrehmoment (40 Nm) eingespannt. Die Stapelanordnung für die Studien 1 und 2 wurde so gewählt, dass geringere Scherfestigkeiten zu erwarten waren. Die Literatur [13] legt nahe, dass dies der Fall ist, wenn der RS auf der breiten Seite des oberen Blechs liegt (Bild 2a). Die Entscheidung beruhte auf der Annahme, dass die Gesamtfestigkeit in späteren FSAM-Aufbauten (Bild 2b) durch die Festigkeit der schwächsten Seite bestimmt wird. Für Studie 3 wurden die Bleche so gestapelt, dass sie sich vollständig überlappten (Bild 2b). Um eine Kollision des Werkzeugs mit den Spannpratzen zu vermeiden, wurden die Schweißlängen in den Studien 2 und 3 reduziert. Die Austrittslöcher in Versuch 3 wurden mit Epoxidharz gefüllt (Aluminium-Reparaturstab, Engelbert Strauss GmbH & Co. KG, Biebergemünd) gefüllt, um sie für den Aufbau der nächsten Lage nicht leer zu lassen und so Instabilitäten im kraftgesteuerten Prozess zu vermeiden.

Bild 2: Skizzen der Probenkonfigurationen a) für die Studien 1 und 2 sowie b) für Studie 3. Die geometrischen Werte sind nicht maßstabsgetreu und werden in mm angegeben.

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Für die Studien 1 - 3 wurde ein Standard-FSW-Werkzeug verwendet, das aus einer rotierenden Schulter und einer konischen Gewindesonde mit drei konischen Gewindesonde mit drei Abflachungen besteht, verwendet. Der Durchmesser der Schulter dSch (16 mm) wurde aus dem Der Durchmesser der Schulter ds (16 mm) wurde aus dem Basisdurchmesser des Pins dp (8 mm) in Übereinstimmung mit den Konstruktionsrichtlinien von Fuller [14] bestimmt, der ein Verhältnis zwischen dem Schulterdurchmesser dSch und dem Pindurchmesser dp von 2 bis 3 vorschlägt. Aufgrund des des negativen geometrischen Einflusses des Schulterdurchmessers auf die Eintauchtiefe der Ferse wurde das kleinste Verhältnis aus diesem Intervall (2) gewählt. Die Schulterform (flach bzw. mit zweigängiger Spirale) wurde anhand von auf der Grundlage von Screening-Versuchen ausgewählt. Für die Studien 2 und 3 wurde das FSW-Werkzeug mit einer zusätzlichen stationären Schulter mit einem Außendurchmesser dSS-Sch von 20 mm kombiniert (Bild 3).

Bild 3: Sketch of the FSW tools in side (a) and top (b) view: with a rotating shoulder (studies 1 – 3) and in combination with a stationary shoulder (studies 2 and 3); geometrical values are not to scale and are given in mm if not otherwise indicated

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

In jeder Studie wurden jeweils 15 Schweißnähte hergestellt (insgesamt 45). Die Versuche in den Studien 1 und 2 wurden nach einem zentralen Versuchsplan (Central Composite Design, CCD) durchgeführt, der eine Kombination aus einem würfelförmigen und einem sternförmigen Versuchsplan ist. Dies ermöglicht die effiziente experimentelle Untersuchung von nichtlinearen Effekte. Tabelle 2 zeigt die gewählten Prozessparameter für die durchgeführten Versuche. In Studie 3 wurden die additive Aufbauten mit drei aus Studie 2 ausgewählten Prozessparametern hergestellt. Die Temperaturregelung wurde während der Verweilphase des Schweißprozesses aktiviert. Die Vorschubbewegung wurde gestartet, sobald die eingestellte Pin-Temperatur TP erreicht war. Die Pinlänge lP (6 mm), die Rotationsgeschwindigkeit des FSW-Werkzeugs während des Eintauchens n0 (2000 U/min) und der Neigungswinkel α (0,5°) wurden während der Screening-Versuche bestimmt. Ein kleiner Neigungswinkel α wurde gewählt, weil er geometrisch die Eintauchtiefe der Werkzeugferse [4] und damit die Nahtunterfüllung beeinflusst. Aufgrund der geringen Steifigkeit des Schweißroboters und der höheren Kräfte beim Schweißen mit stehender Schulter waren ein höherer Neigungswinkel von 1° und eine geringere Schweißgeschwindigkeit v in den Studien 2 und 3 im Vergleich zu Studie 1 notwendig. Der größere Durchmesser der stationären Schulter (20 mm) führte in den Studien 2 und 3 ebenfalls zu einer höheren Axialkraft Fz.

Tabelle 2: Schweißparameter für die Studien 1 - 3; der vollständige Versuchsplan ist in Tabelle 3 und 4 dargestellt

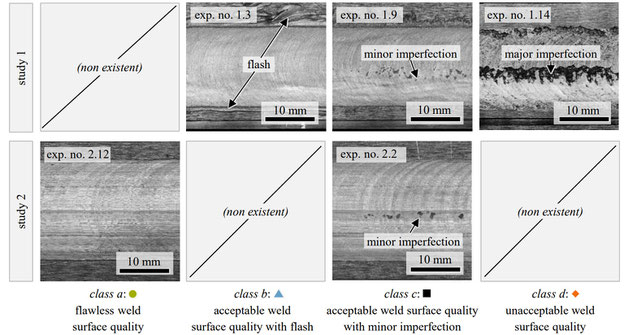

Visuelle Inspektion: Alle Schweißnähte wurden visuell geprüft und in vier Klassen eingeteilt (Bild 4): a) "einwandfrei", b) "akzeptabel mit Grat", c) "akzeptabel mit kleineren Mängeln" und d) "inakzeptabel" (mit größeren Mängeln wie z. B. fehlende Oberflächenfüllung).

Bild 4: Schweißnahtbeispiele für die Oberflächengüteklassen a - d aus den Studien 1 und 2. Verschiedene Marker (z.B. der grüne Kreis) sind den Klassen zugeordnet und werden nachfolgend in Bild 5 verwendet.

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Topographieanalyse: Alle Schweißnähte der Klassen a und b (Studien 1 - 3) wurden mit einem dreidimensionalen Profilometer (VR-3100, Keyence Corporation, Osaka, Japan) gescannt. Die Schweißnahtoberflächen wurden mit einer 12-fachen Vergrößerung und einer Messgenauigkeit von μm in der z-Richtung und 5 μm in der x- und y-Richtung erfasst. Verzerrungen während des Schweißens wurden aus den Daten entfernt, wie von Hartl et al. [5] beschrieben. Anschließend wurde als Bezugsebene die die Schweißnaht umgebende Blechoberfläche festgelegt. Mit Ausnahme des Austrittslochbereichs wurde die gesamte Schweißnahtoberfläche ausgewertet (Bild 2). Der Mittelwert (h̅ f und h̅ su), das Maximum (ĥf [5] und ĥsu) und die Standardabweichung (hf, sd [5] und hsu, sd [5]) der Grathöhen sowie die maximalen Nahtunterfüllungen entlang der Schweißnahtmittellinie wurden als Indikatoren für die Bewertung der Schweißnahtqualität verwendet. Metallographische Analyse. Von jeder Schweißnaht (Studien 1 und 2) und jeder Zusatzschicht (Studie 3) wurde, wie in Bild 2 dargestellt, mit einem Nasstrennschleifer eine Querschnittsprobe entnommen. Die Proben aus den Studien 1 und 2 wurden zur Stabilisierung in Epoxidharz eingebettet. Alle Proben wurden geschliffen, mit einem 1 μm dicken Baumwolltuch poliert und mit Kroll's Reagenz mikrogeätzt. Die Querschnittsmerkmale wurden mit einem Mikroskop (MM-40, Nikon, Tokio, Japan) und dem oben genannten Profilometer aufgezeichnet.

Scherprüfung: Aus jeder Schweißnaht der Studien 1 und 2 (Bild 2a) wurden drei Scherproben mit einer Oberflächenqualität der Klassen a - c entnommen. Im Gegensatz zu den topographischen Untersuchungen wurden auch Schweißnähte der Klasse c berücksichtigt, da davon ausgegangen wurde, dass kleinere Unvollkommenheiten die Scherfestigkeit nicht wesentlich beeinflussen. Die Probekörper wurden auf eine Breite von 14 mm gefräst. Zur Bestimmung der Scherkraft Fn wurde eine Materialprüfmaschine (Z050, AllroundLine, ZwickRoell GmbH & Co. KG, Ulm, Deutschland) verwendet. Die Scherversuche wurden bei Raumtemperatur mit einer Anfangsdehnungsrate von 0,23 × 10-3 1/s durchgeführt. Für jede Schweißnaht wurden der Mittelwert (F̅n), der Höchstwert (F̂n ) und die Standardabweichung (Fn sd) der drei Messungen bestimmt.

Ergebnisse und Diskussion

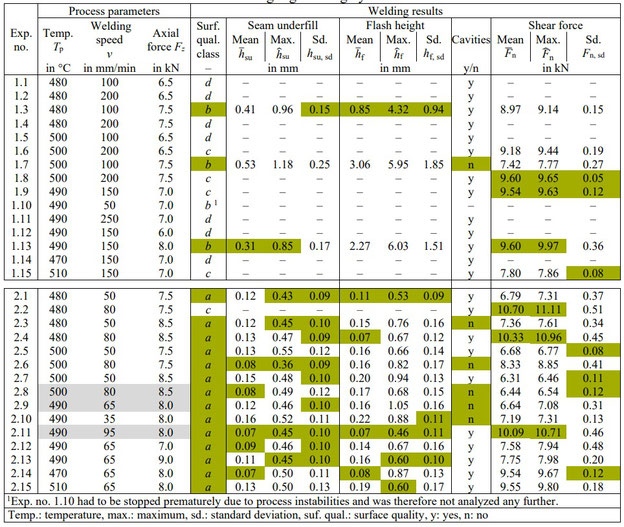

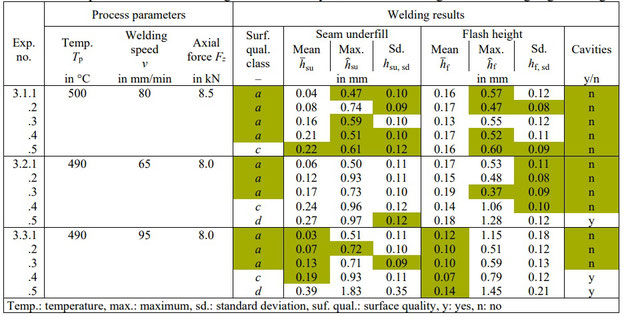

Eine Zusammenfassung aller gesammelten Daten findet sich in Tabellen 3 und 4 (siehe Anhang) Die erste Ziffer der Versuchsnummer (Exp.-Nr.) entspricht der Studie, die zweite dem Teil und die letzte Ziffer in Studie 3 der Schichtnummer. Im Folgenden werden die aus den durchgeführten Versuchen resultierenden Daten näher erläutert und diskutiert.

Schweißnahtoberflächen in Studie 1 und 2: In Bild 4 sind die erzielten Oberflächenqualitäten für jeden durchgeführten Versuch der Studien 1 (Bild 5a) und 2 (Bild 5b) dargestellt. Die horizontale Achse dient der Darstellung der Schweißtemperaturen Tp. Die beiden vertikalen Achsen zeigen die Werte der Schweißgeschwindigkeit v (links) und der Axialkraft Fz (rechts). Jeder der 15 Datenpunkte entspricht einem durchgeführten Versuch. Die Form und Farbe der Datenpunkte sind den Oberflächengüteklassen a - d zugeordnet (Bild 4). Ein Beispiel (Versuch Nr. 1.3) mit den entsprechenden Schweißparametern ist in Bild 5a dargestellt.

Bild 5: Schweißnahtoberflächenqualitäten für die Prozessparameter Schweißtemperatur Tp, Schweißgeschwindigkeit v und Axialkraft Fz (Tabelle 3) der Studien 1 (a) und 2 (b); Beispiele für die Oberflächenqualitätsklassen sind in Bild 4 dargestellt.

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

In Studie 1 (Bild 5a) wiesen nur vier der 15 Schweißnähte eine vollständig gefüllte Oberfläche auf, die von einem Grat begleitet war (Klasse b). Diese Schweißnähte wurden mit niedrigen bis mittleren Schweißgeschwindigkeiten v in Kombination mit mittleren bis hohen Axialkräften Fz erzeugt. Der Schweißversuch mit der niedrigsten Schweißgeschwindigkeit v (50 mm/min, Versuchs-Nr. 1.10) musste wegen eines zunehmenden Eintauchens des Werkzeugs vorzeitig abgebrochen werden. Unannehmbare Schweißnahtoberflächenqualitäten (Klasse d) ergaben sich bei niedrigen bis mittleren Axialkräften Fz und/oder niedrigen bis mittleren Schweißtemperaturen Tp. Bei höheren Schweißtemperaturen Tp in Kombination mit mittleren Axialkräften Fz wurden Schweißnahtoberflächen mit geringen Fehlern (Klasse c) erzeugt. In Studie 1 konnten keine Schweißnähte mit einer Oberflächenqualität der Klasse a hergestellt werden. Eine topografische Analyse wurde daher nur für Schweißnähte der Klasse b durchgeführt. Die maximale Nahtunterfüllung ĥsu (0,85 mm) und die maximale Grathöhe ĥf (4,32 mm) waren in Versuch Nr. 1.13 bzw. 1.3 am geringsten.

Im Gegensatz dazu wurden mit dem stationären Schulterwerkzeug in Versuch 2 (Bild 5b) fast alle Schweißnähte hinsichtlich ihrer Oberflächenqualität als "einwandfrei" (Klasse a) eingestuft. Die Nahtunterfüllungen ĥsu reichten von Maximalwerten von 0,36 mm (Versuch Nr. 2.6) bis 0,55 mm (Versuch Nr. 2.5). Nur eine der Schweißnahtoberflächen (Exp. Nr. 2.2, Klasse c) wies kleinere Fehler auf. Diese wurde mit einem Parametersatz geschweißt, bei dem eine höhere Schweißgeschwindigkeit v (80 mm/min), eine niedrigere Schweißtemperatur Tp (480 °C) und eine geringere Axialkraft Fz (7,5 kN) kombiniert wurden, was zu einer unzureichenden Kompression der Schweißnaht geführt und damit die Fehlstelle verursacht haben könnte.

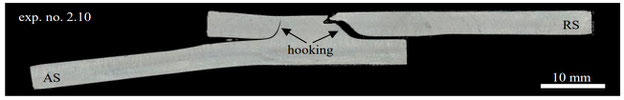

Schweißnahtmorphologien in den Studien 1 und 2: Nur ein Parametersatz in Studie 1 (Versuchs-Nr. 1.7) führte zu Schweißnähten ohne Lunker im Inneren der Schweißnaht, im Gegensatz zu fünf (Versuchs-Nr. 2.3, 2.6 und 2.8 - 2.10) der 15 Schweißnähte in Studie 2. Die innere Verformungen (Hooking) waren in allen Querschnitten sichtbar (Beispiel in Bild 6). Die Schweißnähte der Studie 2 ohne Hohlräume wiesen alle eine größere Wulsthöhe auf (Höchstwerte ĥf über 0,68 mm und Mittelwerte h̅f über 0,15 mm). Es kann daher davon ausgegangen werden, dass das Auftreten von Lunkern negativ mit der Wulsthöhe korreliert ist.

Bild 6: Beispiel eines Schweißnahtquerschnitts (Exp.-Nr. 2.14) mit Hohlräumen im Nugget und mit inneren Verformungen (Hooking)

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Scherkräfte in den Studien 1 und 2: Die Scherkräfte Fn wurden für alle Schweißnähte ohne größere Fehlstellen (Klassen a - c) gemessen. Die Mittelwerte (F̅n) reichten von 6,31 kN (Versuch Nr. 2.7) bis 10,70 kN (Versuch Nr. 2.2) und die Standardabweichungen innerhalb jeder Schweißung von 0,05 kN (Versuch Nr. 1.18) bis 0,51 kN (Versuch Nr. 2.2). Es wurde kein Zusammenhang mit der Schweißnahttopographie festgestellt. Schweißnähte, die höheren Scherkräften F̅n über 9,5 kN widerstehen konnten, wurden in beiden Studien und in jeder der untersuchten Oberflächengüteklassen a - c gefunden. Die sechs Schweißnähte ohne Lunker (Versuchs-Nr. 1.7, 2.3, 2.6, 2.8 - 2.10) wiesen geringere Festigkeiten mit mittleren Scherkräften F̅n von weniger als 8,33 kN auf. Aus dieser Analyse lässt sich schließen, dass Hohlräume oder kleinere oberflächliche Fehler die Gesamtscherfestigkeit der Schweißnähte nicht verringern. Das Bruchbild (Bild 7) deutet darauf hin, dass die Ursache für die verringerten Festigkeiten stattdessen eine Verhakung war, die die Rissbildung begünstigte. Die Literatur [15, 16] unterstützt diese Hypothese, da die Scherfestigkeiten mit steigender Schweißgeschwindigkeit v (Tabelle 3) zunehmen, was zu geringeren inneren Vorformungshöhen (hooking heights) führt.[15]

Bild 7: Bruchbild einer Scherprobe von Versuch Nr. 2.10 ohne Hohlräume aber mit innerer Verformung (Hooking)

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

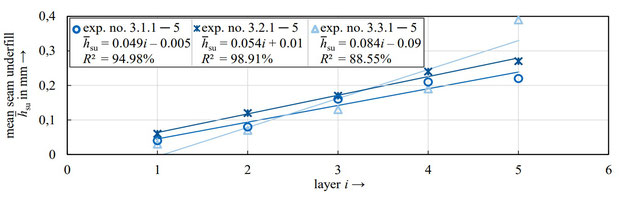

Schweißnahtoberflächen und Morphologien in Studie 3: Schließlich wurde die SSFSAM mit dem kombinierten Werkzeug aus Studie 2 und ohne die Fräsbearbeitung durchgeführt. Es wurden drei verschiedene Parametersätze gewählt: Der Parametersatz, der die geringste mittlere Nahtunterfüllung und den geringsten Grat ergab (Exp.-Nr. 2.11 für 3.3) sowie zwei Parametersätze, die in Studie 2 zu keinen Lunkern führten (Exp.-Nr. 2.8 und 2.9 für 3.1 und 3.2).

Bild 8 zeigt, dass die mittleren Nahtunterfüllungen h̅su mit jeder Lage in einem nahezu linearen Zusammenhang für alle Parametersätze stetig zunahmen. Die Schweißnahtoberflächenqualitäten nahmen in den höheren Lagen des additiven Aufbaus ab (Tabelle 4). Das beste Ergebnis hinsichtlich der Oberflächen- und Innenqualität wurde bei einer hohen Schweißtemperatur Tp von 500 °C und einer Axialkraft Fz von 8,5 kN erzielt (Versuchs-Nr. 3.1, Bild 9). Dabei nahm die Schweißnahtoberflächenqualität erst in der letzten Lage (Versuchs-Nr. 3.1.5) von der Klasse a (Bild 9c) auf c (Bild 9b) ab. In fast allen Lagen (außer Versuch Nr. 5.1.2 und 5.1.3) wurden mit diesem Prozessparametersatz die niedrigsten maximalen Nahtunterfüllungswerte ĥsu (0,47 mm - 0,74 mm) und Grathöhen ĥf (0,47 mm - 0,60 mm) erreicht. Die geringsten mittleren Nahtunterfüllungen h̅su (0,03 mm - 0,19 mm) und Abbrandhöhen h̅f (0,07 mm - 0,14 mm) ergaben sich dagegen bei einem Parametersatz (Exp.-Nr. 3.3), bei dem eine niedrigere Schweißtemperatur (490 °C), die höchste Schweißgeschwindigkeit (95 mm/min) und eine geringere Axialkraft Fz (8,0 kN) kombiniert wurden.

Es wird also davon ausgegangen, dass Nahtunterfüllungen bis zu einem gewissen Punkt durch Schweißen mit höheren Temperaturen Tp und Axialkräften Fz kompensiert werden können, da dies zu einer erhöhten Verformung des Materials führt. Bei etwas niedrigeren Schweißtemperaturen Tp und Axialkräften Fz bildeten sich Lunker (Versuchs-Nr. 3.2.4) bzw. die Oberflächenqualität begann sich bereits in der vierten Lage zu verschlechtern (Versuchs-Nr. 3.2.4 und 3.1.4).

Bild 8: Mittelwerte der Nahtunterfüllungen h̅ su für jede Schweißnaht der fünf Lagen i in Studie 3

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Im Gegensatz zu den Rührreibschweißnähten, die in Studie 2 mit den gleichen Prozessparametern hergestellt wurden (Versuchs-Nr. 2.11), waren in den ersten drei Lagen des additiven Aufbaus (Versuchs-Nr. 3.3.1 - 3.3.3) keine Lunker sichtbar. Für diese Diskrepanz sind mehrere Gründe denkbar: Die Hohlräume könnten unregelmäßig entlang der Schweißnaht verteilt sein, so dass nicht garantiert werden kann, dass alle Hohlräume im Querschnitt erkennbar sind. Eine andere Möglichkeit besteht darin, dass kleinere Hohlräume im oberen Teil der Naht beim Umschmelzen des Materials während des Schweißens der nächsten Lage aufgebrochen werden. Die Bildung von Schweißfehlern in höheren Lagen wurde auch von Zhao et al. [7] und Palanivel et al. [2] beobachtet, die sie auf unterschiedliche thermische Bedingungen in den Lagen zurückführten. Aufgrund der Temperaturkontrolle in Studie 3 wird angenommen, dass die Fehler in den höheren Lagen dieser Studie auf eine unzureichende Kompression während des Schweißens zurückzuführen sind, die durch den vergrößerten Spalt zwischen den Blechen verursacht wird (Bild 8).

Bild 9: a) Geätzter Querschnitt der additiven Auftragsschweißung (Versuchs-Nr. 3.1) mit Aufnahmen der Schweißnahtoberflächen der fünften (Klasse c, Versuchs-Nr. 3.1.5) und der ersten Lage (Klasse a, Versuchs-Nr. 3.1.1)

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Schlussfolgerungen und Ausblick: Zur Verbesserung der Schweißnahtoberflächen wurden drei Studien durchgeführt, die einen direkten Auftrag ohne Oberflächenbearbeitung und einen Materialausnutzungsgrad bezüglich der Auftragshöhen pmur, h von 100% ermöglichen. In den Studien 1 und 2 wurden verschiedene FSW-Werkzeuge hinsichtlich ihrer Auswirkung auf die Schweißnahtoberflächenqualität, die Schweißnahtmorphologie (d.h. innere Defekte) und die Scherfestigkeit untersucht. Auf dieser Grundlage wurden drei fünflagige (ohne Substrat) additive Aufbauten ohne Oberflächenbearbeitung hergestellt. Die wichtigsten Schlussfolgerungen sind:

- Die Oberflächen- und Innenqualität von Rührreibschweißnähten kann durch den Einsatz eines FSW-Werkzeugs mit einer rotierenden und einer stationären Schulter verbessert werden.

- Die maximale Scherfestigkeit von Überlapp-Rührreibschweißnähten wird durch die innere Verformung (Hooking) beeinflusst. Hohlräume haben die Gesamtfestigkeit der Schweißnaht nicht verringert.

- Es ist möglich, mindestens vier fehlerfreie Lagen mit SSFSAM ohne Oberflächenbearbeitung herzustellen.

- Es wird vermutet, dass Defekte in den höheren Lagen der FSAM-Aufbauten durch eine unzureichende (De)kompression aufgrund eines vergrößerten Spalts zwischen den Aluminiumblechen verursacht wurden. Die Daten deuten darauf hin, dass die Auswirkungen dieser Spalte auf die Qualität der Schweißnahtoberfläche und die Bildung von Lunkern durch Schweißen mit höheren Temperaturen Tp und Axialkräften Fz kompensiert werden können.

- Um die Effizienz des Prozesses bei makellosen Konstruktionen mit mehr als vier Schichten zu verbessern wird vorgeschlagen, nur jede vierte Schicht zu bearbeiten. Zu dieser Prozessstrategie sind weitere Untersuchungen erforderlich.

Danksagungen

Die Autoren danken Annette Lietz für die Erstellung der Querschnitte für die metallographische Analyse.

Autorenbeiträge

Stephan W. Kallee übersetzte den unter einer Creative Commons Lizenz lizensierten Open-Access-Artikel vom Englischen ins Deutsche.

Übersetzung S.W.K.; Konzeptualisierung, M.E.S.; Methodik, M.E.S.; Software, M.E.S. und P.D.; Validierung, M.E.S. und P.D.; formale Analyse, M.E.S.; Untersuchung, M.E.S. und P.D.; Ressourcen, M.E.S.; Datenpflege, M.E.S. und P.D.; Schreiben - Erstellung des ursprünglichen Entwurfs, M.E.S.; Schreiben - Überprüfung und Bearbeitung, R.H., C.B. und M.F.Z.; Visualisierung, M.E.S. und P.D.; Aufsicht, M.F.Z.; Projektverwaltung, M.E.S.; Finanzierungsbeschaffung, M.F.Z.

Interessenskonflikte

Die Autoren erklären, dass es keinen Interessenkonflikt gibt.

Anhang

Tabelle 3: Prozessparameter und Schweißergebnisse der Studien 1 und 2; nicht vorhandene Daten sind mit "-" gekennzeichnet. Die besten Schweißergebnisse sind grün hervorgehoben. Die für Studie 3 (Tabelle 4) verwendeten Prozessparameter sind grau unterlegt.

Tabelle 4: Prozessparameter und Schweißergebnisse von Studie 3; die besten Schweißergebnisse sind grün hervorgehoben

Einzelnachweise

[1] S. Palanivel, H. Sidhar, R.S. Mishra, Friction Stir Additive Manufacturing: Route to High Structural Performance, JOM 67 (2015) 3, S. 616–621.

[2] S. Palanivel, P. Nelaturu, B. Glass, R.S. Mishra, Friction stir additive manufacturing for high structural performance through microstructural control in an Mg based WE43 alloy, Materials & Design 65 (2015), S. 934–952.

[3] M. Yuqing, K. Liming, H. Chunping, L. Fencheng, L. Qiang, Formation characteristic, microstructure, and mechanical performances of aluminum-based components by friction stir additive manufacturing, International Journal of Advanced Manufacturing Technology 83 (2016) 9–12, S. 1637–1647.

[4] M Ruhstorfer, Rührreibschweißen von Rohren (Translated title: „Friction stir welding of pipes“ , utz verlag, München, 2 12 ISBN: 978-3-8316-4197-0.

[5] R. Hartl, A. Bachmann, S. Liebl, A. Zens, M.F. Zaeh, Automated surface inspection of friction stir welds by means of structured light projection, IOP Conference Series: Materials Science and Engineering 480 (2019), 012035.

[6] G. Buffa, L. Fratini, F. Impero, A. Masnata, F. Scherillo, A. Squillace, Surface and mechanical characterization of stationary shoulder friction stir welded lap joints: experimental and numerical approach, International Journal of Material Forming 13 (2020) 5, S. 725–736.

[7] Z. Zhao, X. Yang, S. Li, D. Li, Interfacial bonding features of friction stir additive manufactured build for 2195-T8 aluminum-lithium alloy, Journal of Manufacturing Processes 38 (2019), S. 396–410.

[8] Z. Zhang, Z.J. Tan, J.Y. Li, Y.F. Zu, W.W. Liu, J.J. Sha, Experimental and numerical studies of re-stirring and re-heating effects on mechanical properties in friction stir additive manufacturing, International Journal of Advanced Manufacturing Technology 104 (2019) 1–4, S. 767–784.

[9] G. Costanzi, A. Bachmann, M.F. Zäh, Entwicklung eines FSW-Spezialwerkzeugs zur Messung der chweißtemperatur (Translated title: „Development of a special FSW tool for measuring the weldin temperature“ , in: Research Association on Welding and Allied Processes of the DVS, DVS Media, Düsseldorf, 2017, S. 119 – 125. ISBN: 978-3-96144-008-5.

[10] A. Bachmann, M. Krutzlinger, M.F. Zaeh, Influence of the welding temperature and the welding speed on the mechanical properties of friction stir welds in EN AW-2219-T87, IOP Conference Series: Materials Science and Engineering 373 (2018), 012016.

[11] A. Bachmann, J. Gamper, M. Krutzlinger, A. Zens, M.F. Zaeh, Adaptive model-based temperature control in friction stir welding, The International Journal of Advanced Manufacturing Technology 93 (2017) 1–4, S. 1157–1171.

[12] M.E. Sigl, A. Bachmann, T. Mair, M.F. Zaeh, Torque-Based Temperature Control in Friction Stir Welding by Using a Digital Twin, Metals 10 (2020) 7, 914.

[13] M. Momeni, M. Guillot, Effect of Tool Design and Process Parameters on Lap Joints Made by Right Angle Friction Stir Welding (RAFSW), Journal of Manufacturing and Materials Processing 3 (2019) 3, 66.

[14] C.B. Fuller, Friction Stir Tooling: Tool Materials and Designs, in: Friction stir welding and processing, ASM International, Materials Park, Ohio, USA, 2007, pp. 7–35. ISBN: 978-0- 87170-840-3.

[15] H. Shirazi, S. Kheirandish, M.A. Safarkhanian, Effect of process parameters on the macrostructure and defect formation in friction stir lap welding of AA5456 aluminum alloy, Measurement 76 (2015), S. 62–69.

[16] E. Aldanondo, J. Vivas, P. Álvarez, I. Hurtado, Effect of Tool Geometry and Welding Parameters on Friction Stir Welded Lap Joint Formation with AA2099-T83 and AA2060-T8E30 Aluminium Alloys, Metals 10 (2020) 7, 872.

Englische Veröffentlichung

Der englische Open-Access-Artikel (Bild 10) wurde unter einer Creative Commons Lizenz (Namensnennung 4.0 International, CC BY 4.0) wie in Bild 10 gezeigt veröffentlicht:

Bild 10: Journal, Autoren, Titel und Englische Zusammenfassung

© Martina E. Sigl, Michael F. Zaeh et al, iwb, TUM, 2022, CC BY 4.0

Jede weitere Verbreitung dieses Werkes muss die Autoren sowie den Titel des Werks, die Zeitschrift und den digitale Objektbezeichner (DOI) aufführen.

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.