aiCAMstir: Nachhaltigkeit

Nachhaltigkeit beim Rührreibschweißen: Ökobilanzierung und Prozessvergleich verschiedener Schweißverfahren

Im Rahmen des aiCAMstir Projekts soll Hard- und Software für die adaptive Regelung der Parameter beim Rührreibschweißen entwickelt werden. Dabei sollen die Parameter mithilfe von künstlicher Intelligenz bezüglich Qualität, Kosten und Nachhaltigkeit optimiert werden:

Stand der Technik

Ökobilanzierung und Prozessvergleich nach DIN 35235

Eine Ökobilanz wird nach DIN/TS 35235:2021-05 in fünf Schritten erstellt:[1]

- Allgemeine Anforderungen

- Festlegung des Ziels und des Untersuchungsrahmens

- Sachbilanz

- Wirkungsabschätzung

- Auswertung

Beim Prozessvergleich werden die Umweltwirkungen verschiedener Schweißprozesse bewertet und eine Reduktion der negativen Umweltwirkungen angestrebt.

Beispiel: Rührreibschweißen eines 300 mm langen Druckluftbehälters

Saskia Reinhardt am iwb der TU München listete den Energieverbrauch für das Rührreibschweißen der Längsnaht eines 300 mm langen Druckluftbehälters aus der Aluminiumlegierung EN AW 6060 MIT EINER Wandstärke von 3 mm auf. Dabei wurde eine Heller MCH250 Werkzeugmaschine verwendete, die einen Palettenwechsler mit zwei Paletten hat, um parallel zum Rührreibschweißen ein neues Werkstück einspannen zu können. Die Dauer während der Prozessschritte ‚Anfahren‘, ‚Rührreibschweißen‘ und ‚Rückfahren‘ ist ausreichend lang, um das Einspannen eines neuen Werkstücks während der Bearbeitungszeit zu ermöglichen.[2]

Die Zykluszeit setzt sich aus folgenden Zeitabschnitten zusammen:[2]

| Prozessschritt |

Paletten wechseln |

Anfahren |

Eintauchen u. Schweißen |

Rückfahren |

| Arbeitszeit | 14 s | 15 s | 33 s | 9 s |

Den Prozessschritten lassen sich folgende elektrischen Leistungen zuordnen:[2]

| Prozessschritt |

Paletten wechseln |

Anfahren |

Eintauchen u. Schweißen |

Rückfahren |

|

Wirkenergie der Spindel |

900 W | 1900 W | 3200 W | 900 W |

|

Nebenantrieb x-Achse

|

410 W | 410 W | 1910 W | 410 W |

|

Nebenantrieb

y-Achse |

410 W | 410 W | 410 W | 410 W |

|

Nebenantrieb

z-Achse |

800 W | 2000 W | 2300 W | 800 W |

|

Nebenantrieb b-Achse |

410 W | 410 W | 410 W | 410 W |

|

Hilfsaggregat Steuerung |

870 W | 870 W | 870 W | 870 W |

|

Hilfsaggregat Hydraulik |

1440 W | 0 W | 0 W | 0 W |

|

Summe: |

5200 W | 6000W | 9100 W | 3800 W |

Im Vergleich dazu ist der Gesamtbedarf an elektrischer Leistung aller Verbraucher während des Schweiß-Prozessschritts des Hochleistungsdioden-Laserstrahlschweißen mit 22.480 W mehr als doppelt so hoch als beim Rührreibschweißen mit 9.100 W. Da aber die Schweißdauer des Rührreibschweißen fünfmal länger als dies des Laserschweißens ist, hat das Rührreibschweißen in diesem Fall einen etwas größeren Energiebedarf als das Laserschweißen. Auch während der sonstigen Zustände benötigt der Rührreibschweißprozess eine große Menge an Energie, was einerseits auf die

hohe Grundlast der Werkzeugmaschine und andererseits auf die langen Zustandszeiten zurückgeführt werden kann. Eine Parameteroptimierung, die auf eine höhere Rührreibschweißgeschwindigkeit abzielt, ist daher empfehlenswert.[2]

Input plus Output gleich Ökobilanz

Wie sich ein Schweißprozess auf die Umwelt auswirkt, kann aus dem Ressourcenverbrauch, d.h. den Inputs, und den Abfällen und

Emissionen, d.h. den Outputs, abgeleitet werden.

Zentrales Element bei der Erstellung der Ökobilanz ist die Erfassung aller relevanten Inputs und Outputs, die mit dem Prozess des Schweißens in Verbindung stehen.

Dies schließt die verbrauchten Ressourcen entlang der Schweißproduktionskette ein (wie zum Beispiel Zusatzmaterial, elektrische Energie, Schutzgas usw.) sowie die entstehenden Abfallprodukte und

Emissionen. Mithilfe der akkumulierten Daten werden Umweltauswirkungen des Verfahrens anhand von Kriterien wie CO2-Äquivalent,

Versauerungspotenzial oder Photo-Oxidantien ermittelt.[3]

Die wichtigsten Inputgrößen, mit denen sich die laut World Steel Association relevanten Wirkkategorien einer Ökobilanz genau analysieren lassen sind wie folgt:

- Materialverbrauch (z. B. Grund-/Zusatzwerkstoff, etc.)

- Energieverbrauch (z. B. Wirkleistung sämtlicher elektrischer Verbraucher während der Prozesszeit)

- Gasverbrauch (Prozess-, Schutzgas und Druckluft)

- Hilfsmittel (z. B. Schutzhandschuhe, Drahtbürsten)

Die relevanten Daten werden digital erfasst und automatisch unter Nutzung von Ökobilanz-Datenbanken in die entsprechenden Umweltauswirkungen umgewandelt. Dadurch kann der ökologische Fußabdruck eines geschweißten Bauteils klar und mit minimalem Aufwand bestimmt werden.[3][4]

Prozessvergleich: Herstellung einer Schweißnaht von einem Meter Länge

Wenn verschiedene Schweiß- und Fügeverfahren hinsichtlich ihrer Umweltauswirkungen miteinander verglichen werden sollen, kann eine identische schweißtechnische Aufgabenstellung mit verschiedenen Verfahren bearbeitet werden, um die jeweilige Umweltbilanz zu ermitteln. Dabei ist das übergeordnete Ziel immer gleich: die Herstellung einer Schweißnaht von einem Meter Länge.

Bei einem von Michael Rethmeier am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) in Berlin durchgeführten Experiment wurden drei verschiedene Verfahren gegenübergestellt:

- E-Handschweißen

- MIG-Schweißen

- Laser-MIG-Hybridschweißen

Dabei wurde festgestellt, dass folgende Inputgrößen einen erheblichen Einfluss auf die Umweltbilanz eines Verfahrens haben:

- Der Verbrauch von Zusatzwerkstoffen

- Der Energieverbrauch

Bei der Untersuchung schnitten Verfahren mit geringem Materialeinsatz am besten ab, wobei im Extremfall autogene Verfahren die Spitzenposition einnahmen. Dieses Ergebnis kann bei der nachhaltigen Prozessauswahl und schweißgerechten Konstruktion eine wesentliche Starthilfe sein.[3][4]

Prozessvergleich: FSW versus MIG-Schweißen

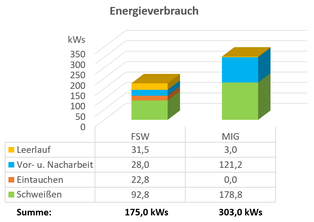

In einem Kooperationsprojekt zwischen der Universität von Wisconsin-Madison und TU Chemnitz verglichen Amber Shrivastava et al. den Energieverbrauch des Rührreibschweißens (FSW) mit dem des Metall-Inertgasschweißens (MIG). Ziel der Arbeit war ein quantitativer Vergleich des Energieverbrauchs bei der Herstellung von Durchgangsnähten in Aluminium 6061-T6 durch FSW und MIG-Schweißen.

Die Werkstückdicken für die beiden Verfahren (5 mm Dicke für FSW und 7,1 mm Dicke für MIG) wurden so gewählt, dass die maximale Zugkraft, die die Verbindungen während der Zugprüfung aushalten, ähnlich ist. Dies trägt der Materialeinsparung durch die höhere Zugfestigkeit beim FSW-Verfahren Rechnung.

Der Energieverbrauch für alle Vorprozesse, die Schweißprozesse und die Nachprozesse wurde gemessen. Beim MIG-Schweißen wurden die Werkstücke auf einer Fräsmaschine mit einer V-förmigen Schweißnahtvorbereitung versehen. Beim Rührreibschweißen wurde der Wulst nach dem Schweißen abgefräst. Schließlich wurden die Umweltauswirkungen des Rührreibschweißens und des MIG-Schweißens mit Hilfe einer Ökobilanz ermittelt und verglichen.

Bei den in dieser Studie verwendeten Schweißparametern verbrauchte das Rührreibschweißen im Vergleich zum MIG-Schweißen 42 % weniger Energie und benötigte bei den gleichen Konstruktionskriterien für die maximale Zugkraft etwa 10 % weniger Material. Dies führte zu etwa 31 % weniger Treibhausgasemissionen beim Rührreibschweißen im Vergleich zum MIG-Schweißen. Sowohl der geringere Energieverbrauch beim FSW als auch die vor- und nachgelagerten Prozesse trugen zur Gesamtenergieeinsparung bei.[6]

Ökobilanzierung

Bei der Ökobilanzierung werden unter anderem folgende Werte zahlenmäßig erfasst:[4]

- CO2-Äquivalent in kg (Klimaänderung) zur Bewertung des langfristigen Beitrags eines Stoffs zum Klimawandel.

- SO2-Äquivalent in kg (Versauerung) zur Bewertung des Beitrags eines Stoffs zum Waldsterben und zur Versauerung von Gewässern

- Ethen-Äquivalent in kg (Photooxidantien) zur Bewertung der Bildung von Ozon in Bodennähe durch NOx-Gase.

- Phosphat-Äquivalent in kg (Eutrophierung) für die Bewertung der ungewollten Produktion von Biomasse durch Nährstoffe wie Stickstoff und Phosphor.

Einheitliches Open-Source-Dateiformat für die Schweißtechnik

Das WelDX-Forschungsvorhaben an der Bundesanstalt für Materialforschung und

-prüfung (BAM) in Berlin zielte 2019-2022 darauf ab, den Austausch schweißtechnischer Daten auf Basis eines einheitlichen Open-Source-Dateiformates zu ermöglichen und damit die Einhaltung und

Dokumentation geeigneter Qualitätsstandards zu fördern. Im Zuge der Projektarbeit wurde die Zusammenarbeit und der Wissenstransfer schweißtechnischer Institute zunächst auf nationaler Ebene

gefördert und die Bildung eines von der Fachcommunity getragenen Kuratoriums zur Betreuung und Weiterentwicklung des Dateiformates und der Ausarbeitung zugehöriger Qualitätsstandards angestrebt.

Zunächst wurde ein geeignetes Dateiformat zum Austausch großvolumiger, detaillierter Forschungsdaten im Bereich mechanisierter und automatisierter Schweißverfahren erstellt und veröffentlicht. Damit sollte auch für komplexe Schweißaufgaben und Versuchsaufbauten eine deutlich gesteigerte objektive Vergleichbarkeit der Messdaten und Ergebnisse im Sinne der guten wissenschaftlichen Praxis zwischen den Instituten erzielt werden.[7][8][9]

Quellen

- DIN/TS 35235:2021-05: Nachhaltigkeit in der

Schweißtechnik - Ökobilanzierung von Schweißverfahren - Anleitung und Beispiele. Mai 2021.

-

Saskia Reinhardt: Bewertung der Ressourceneffizienz in der Fertigung.

- Michael Rethmeier: Umweltverträglich Schweißen: Um zu garantieren, dass mit Schweißverfahren hergestellte Produkte

ökofreundlich sind, müssen die Umweltwirkungen entlang ihres Lebenszyklus transparent bilanziert werden.

-

A. Pittner und M. Rethmeier: Ökologische Bilanzierung von Schmelzschweißverfahren unter

Berücksichtigung vorund nachgelagerter Prozessschritte. Schweißen und Schneiden.

-

Athanassios Kaliudis: Schweißverfahren im Ökocheck. TRUMPF-Magazin Laser Community, November 2015 (auch

als pdf-Datei abrufbar).

- Amber Shrivastava, Manuela Krones und Frank Pfefferkorn: Comparison of energy consumption and environmental impact of friction stir welding and gas metal arc welding for aluminum. CIRP

Journal of Manufacturing Science and Technology.

- Cagtay Fabry, Andreas Pittner und Volker Hirthammer: Projekt WelDX – Datei- und zugehörige Qualitätsstandards für Forschungsdaten im Bereich Schweißtechnik.

- Cagtay Fabry, Andreas Pittner, Volker Hirthammer und Michael Rethmeier: Recommendations for an Open Science approach to welding process research data. 26. Juni 2021.

-

Cagtay Fabry und Andreas Pittner: WelDX - data and quality standards for welding research data.

-

Christian Mose: Berücksichtigung der Energieeffizienz der Fertigung in Konstruktion und Planung. Dresdner Fügetechnische Berichte.

Band 46/2020. Herausgegeben von Prof. Dr.-Ing. habil. U. Füsse. 19. November 2020.

- Gunther Theodor Sproesser: Umweltbewertung und Ökoeffizienz beim Metall-Schutzgasschweißen von Dickblechverbindungen. Berlin, 19. Januar 2017.

Lizenzierung

Diese Veröffentlichung ist unter der Creative-Commons-Lizenz „Namensnennung 4.0 International“ (CC BY 4.0) lizenziert.