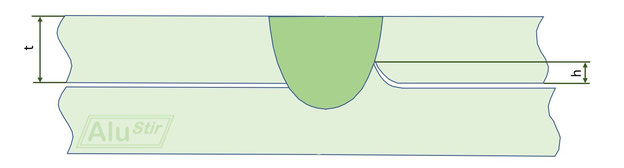

Das Rührreibschweißen, gelegentlich auch Reibrührschweißen (Friction Stir Welding, FSW), arbeitet unterhalb des Schmelzpunkts der zu verschweißenden Werkstücke. Dadurch kommt es bei Aluminium zu extrem hoher Festigkeit und geringem Verzug. Das Verfahren wird daher für industrielle Anwendungen in allen Bereichen des Leichtbaus eingesetzt, z.B. im Schiffbau, Brückenbau, Schienenfahrzeugbau, Automobilbau und der Luft- und Raumfahrt.

In enger Zusammenarbeit mit Stirtec bieten wir schlüsselfertige Lösungen mit kraftgeregelten FSW-Maschinen, die sich beim Rührreibschweißen mit bis zu 25 kN und beim Hochgeschwindigkeitsfräsen bei bis zu 15.000 U/min eingesetzt werden können. Mit diesen Maschinen können die Werkstücke vor und nach dem Schweißen bearbeitet werden, was in vielen Fällen zu enormen Kosteneinsparungen führt.

Herstellungsarten

Die zu verschweißenden Bauteile können wie folgt hergestellt werden:

- Strangpressprofile

- Gussteile

- Gewalzte Bleche

Im Fahrzeugbau werden oft große Paneele aus Strangpressprofilen zusammengesetzt. Aluguss wird zunehmend für Batteriewannen für die E-Mobilität eingesetzt.

Mischverbindungen

Auch Mischverbindungen sind möglich, selbst bei sehr unterschiedlichen Schmelztemperaturen:

- Aluminium-Kupfer

- Aluminium-Stahl

- Kupfer-Stahl

Für das Verschweißen von unterschiedlichen Metallen ist besonderes Know-How erforderlich: Das sich drehende Werkzeug muss anders als gewöhnlich positioniert werden.

Die ersten Reibrührschweißwerkzeuge

Die werkstückspezifische Dimensionierung und Werkzeugprofilierung des verschleißfesten FSW-Werkzeugs sind von größter Wichtigkeit beim Rührreibschweißen. Meist werden Gewinde eingesetzt, die das plastifizierte Material nach unten fördern. Sie erinnern an eine archimedische Schraube oder einen Erdbohrer, der sich falsch herum dreht.

Eines der ersten FSW-Werkzeuge mit einer planaren Schulter ist heute noch in der Sammlung des Londoner Science Museum erhalten. Es handelt sich dabei um ein linksgängiges metrisches Gewinde, da

die englischen Fräsmaschinen sich normalerweise, von oben betrachtet, im Uhrzeigersinn drehen.

Eines der ersten Rührreibschweißwerkzeuge des TWI von 1991 im Londoner Science Museum, 45 mm lang

© Science Museum, CC BY-NC-SA 4.0

Das Gewinde wird verwendet, um Material von der Schulter bis zum Boden des Stiftes zu transportieren. Wenn sich das Werkzeugs wie bei den meisten älteren Fräsmaschinen im Uhrzeigersinn dreht, wird ein Linksgewinde benötigt.

Die Vielseitigkeit des zylindrischen Stiftdesigns besteht darin, dass die Stiftlänge und der Stiftdurchmesser leicht an die Bedürfnisse des Benutzers angepasst werden können. Die Verwendung eines Radius am Gewindegrund erhöht die Werkzeugstandzeit, weil Spannungskonzentrationen am Gewindegrund beseitigt werden.[1]

Eines der ersten Rührreibschweißwerkzeuge des TWI von 1991 im Londoner Science Museum, 70 mm lang

© Science Museum, CC BY-NC-SA 4.0

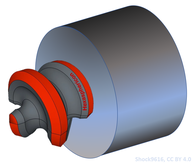

Konkave Schulter mit zylindrischem Gewindestift mit metrischem Gewinde und rundem Boden

Im Rahmen des Verbundforschungsprojekts GSP 5651 wurde das Werkzeug verfeinert und weiterentwickelt sowie ingenieurwissenschaftlich erprobt. Das im von Ole T Midling ursprünglich im Namen der Sponsoren des Verbundforschungsprojekts und später im Namen von TWI zum Patent angemeldete Werkzeug hatte eine konkave Schulter und einen zylindrischen Gewindestift mit rundem Boden. Die Profilierung des Werkzeugs gewärleistet den vertikalen und seitlichen Fluss des plastifizierten Materials in der Schweißzone.[2]

Die konkave Schulter, die allgemein als Standardschulter bezeichnet wird, war anfangs das gebräuchlichste Schulterdesign für Reibrührschweißwerkzeuge. Konkave Schultern erzeugen hochwertige Reibrührschweißnähte, und die einfache Konstruktion lässt sich leicht bearbeiten. Die Schulterkonkavität wird durch einen kleinen Winkel zwischen der Schulterkante und dem Stift erzeugt, der zwischen 6 und 10° liegt.

Während des Eintauchens des Werkzeugs wird das vom Stift verdrängte Material in den Hohlraum innerhalb der Werkzeugschulter eingeführt. Dieses Material dient als Beginn eines Reservoirs für die Stauch- und Schmiedewirkung der Schulter. Durch die Vorwärtsbewegung des Werkzeugs wird neues Material in den Hohlraum unter der Schulter gedrückt und wird dann um den Stift herumgepresst.

Für den ordnungsgemäßen Betrieb dieser Schulterkonstruktion ist es erforderlich, das Werkzeug meist um 2,5° von der Normalen des Werkstücks weg aus der Bewegungsrichtung zu neigen. Dies ist notwendig, um den Materialspeicher aufrechtzuerhalten und es der Hinterkante des Schulterwerkzeugs zu ermöglichen, eine Stauch- und Schmiedekraft auf die Schweißnaht auszuüben.

Ein Großteil der Reibrührschweißnähte, die mit einem konkaven Schulterwerkzeug erzeugt werden, sind linear; nichtlineare Schweißnähte sind nur möglich, wenn die Maschinenkonstruktion die Neigung des Werkzeugs um Ecken durch eine mehrachsige FSW-Maschine aufrechterhalten kann.

Dieses

Stiftdesign wurde erreicht

während des von der TWI-Gruppe gesponserten Projekts mit der Nummer 5651 entwickelt und wird von Reibrührschweißern

allgemein als das Werkzeug 5651 bezeichnet.

Bei der Verwendung eines metrischen Gewindes auf einem zylindrischen Pin verringerte ein domartiges, d.h. kugelhaubenförmig oder kalottenförmig gewölbtes, unteres Ende des Stiftwerkzeugs den Werkzeugverschleiß beim Eintauchen und verbesserte die Qualität der Schweißwurzel direkt unterhalb des Stiftbodens. Der beste Kalottenradius wurde mit 75% des Stiftdurchmessers angegeben. Es wurde aufgrund der durchgeführten Experimente darauf hingewiesen, dass sich mit abnehmendem Kalottenradius (bis zu einem Werkzeug mit flachem Boden) die Schweißnahtqualität verschlechtert, insbesondere direkt unter dem Stift.[1]

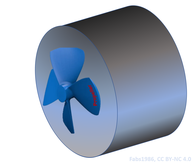

EuroStir®-Werkzeug

Das EuroStir®-Werkzeug wurde ab dem 1. Dezember 2000 am TWI im Rahmen des Eureka-Projekts Σ! 2430 entwickelt (Projektbudget 8,5 Mio €).[3][4]

Es wurde basierend auf bestehenden MX-Triflute™- und Spiral-Schulter-Konzepten (scroll shoulder) für die industrielle Fertigung von nicht-linearen FSW-Nähten mit CNC-gesteuerten Dreiachsmaschinen (x-y-z) konzipiert, um hohe Schweißgeschwindigkeiten auch bei großen Blechdicken zu erreichen und den industriellen Einsatz des FSW-Verfahrens zu beschleunigen.[4]

EuroStir®-Werkzeug für hohe Schweißgeschwindigkeiten beim nicht-linearen, industriellen Rührreibschweißen mit CNC-gesteuerten Dreiachsmaschinen (x-y-z)

Courtesy of TWI Ltd

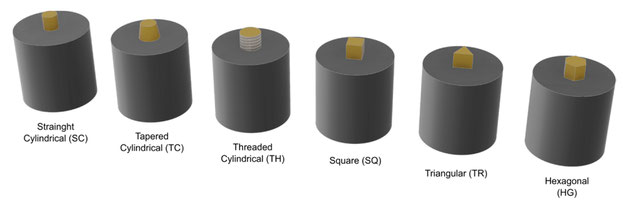

Runde und polygonale FSW-Pins

Zylinder, Kegelstumpf, Gewindestift, Rechteck-, Dreieck- und Sechseck-Querschnitt.[21]

© Francesco Lambiase, Hamed Aghajani Derazkola und Abdolreza Simchi, CC BY 4.0

Der Querschnitt des FSW-Pins hat einen großen Einfluss auf den Materialfluss. Außer den oben gezeigten Querschnitten sind auch gewendelte Stifte üblich, die unter dem vom TWI geschützten Warenzeichen MX Triflute™ bekannt sind.

Werkzeuge mit Doppelstift (Dual Pin) haben sich vor allem für FSW von Plastik bewährt.[21] Sie ähneln dem am TWI entwickelten Whisk™-Werkzeug für FSW von Blei im Überlappstoß, das an einen Sahneschläger einer Küchenrührmaschine erinnert.

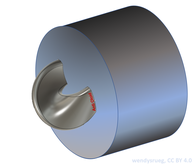

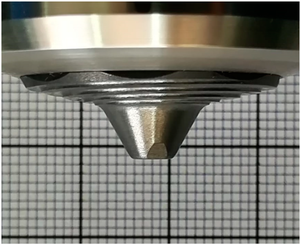

Konischer Stift mit überlagerter Wendel

Konisches FSW-Werkzeug mit konkaver Schulter (links und Mitte) mit drei überlagerten Wendeln (rot) zur Verbesserung des Materialflusses (rechts)[33]

Konische Stifte, die die Form eines Kegelstumpfs haben, haben den Vorteil, dass sie bei gleichem Volumen seltener abgeschert werden als zylindrische Stifte. Sie ermöglichen höhere Vorschubgeschwindigkeiten als vergleichbare zylindrische Stifte, allerdings müssen sie im Bereich der Nahtwurzel genauer über dem Fügespalt ausgerichtet werden, da sie ein im Wurzelbereich schmaleres Nugget erzeugen.

Um den Materialfluss zu verbessern und den Strömungswiderstand zu vermindern werden beim Triflute™-Werkzeug, wie rechts angedeutet, drei Wendeln in den Kegelstumpf eingebracht, deren Breite sinnvoll gewählt werden muss. Mit Ihnen wird heißes plastifiziertes Material, das unter der Schulter erweicht wurde von oben nach unten sowie von vorne nach hinten gefördert.

Eine weitere Verbesserung des Materialflusses ist beim MX-Triflute™-Werkzeug durch die multihelixförmige Profilierung der Mantelfläche des Kegelstumpfes möglich, das an die Gewindeoberfläche einer Schraube erinnert.

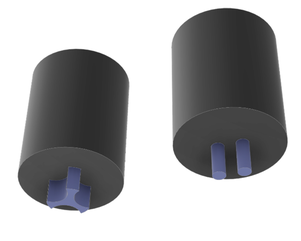

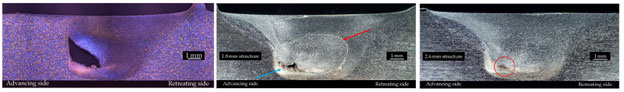

Konisches FSW-Werkzeug mit konkaver Schulter (links) mit drei überlagerten 1,8 mm breiten Wendeln (Mitte) und drei 2,6 mm breiten Wendeln (rechts) zur Verbesserung des Materialflusses[33]

Anders als bei einem Bohrer werden allgemein drei statt zwei Wendel eingebracht, um die Bildung von Tunnelfehlern (internal voids) zu vermeiden.

Bei einem konischen FSW-Werkzeug mit ø5 bis ø6,6 mm Durchmesser beträgt der Umfang 15,7 bis 20,7 mm. Die Einbringung von drei jeweils 2,6 mm breiten Wendeln erweist sich als vorteilhaft, wie in den folgenden Bildern gezeigt wird.

Mikroschliff mit hohem Wulst auf der "retreating side" und dadurch verursachte Schlauchpore (Tunnelfehler, internal void) ohne Wendel (links). Diese Fehler, sowie das unzureichende Verrühren der Oxidhäute (roter Pfeil) lassen sich durch die Verbesserung des Materialflusses mit einer überlagerten 1,8 mm bzw. 2.6 mm breiten Wendel minimieren oder vermeiden (Mitte und rechts). Zum Vergrößern bitte anklicken.[33]

Die aufwendige Profilierung des Stifts und der Schulter von FSW-Werkzeugen verbessert den Materialfluss, wodurch eine höhere Schweißnahtqualität erzielt wird und höhere Schweißgeschwindigkeiten möglich sind.

Das am TWI entwickelte Trivex™-Werkzeug

Unrunde Stifte: "Solids of Constant Width"

Im Englischen wird der Stift häufig "Probe" genannt, um darauf hinzudeuten, dass es sich anders als beim meist runden "Pin" auch um einen unrunden Dorn oder Stift handeln kann.

Unrunde Stift-Querschnitte, wie Abflachungen, Wendel oder unterbrechen den Fluss des plastifizierten Werkstückmaterials innerhalb der Stiftgewinde. Eine Weiterentwicklung sind Objekte mit konstantem Durchmesser wie Releaux-Dreiecke, Oloide oder modifizierte Hexasphericons (englisch: solids of constant width).

Durch 3D-Drucken bzw. durch den Einsatz innovativer Werkstoffe werden die Grenzen des bisher Machbaren immer weiter verschoben. Creative Commons lizensierte 3D-CAD-Modelle sind z.B. auf www.thingiverse.com verfügbar und Hinweise zum 3D-Drucken gibt Angus Deveson von Maker's Muse. Bei AluStir beraten wir Sie gerne zur Konstruktion, zur Finite-Elemente-Modellierung, dem 3D-Drucken, der Hartmetallbearbeitung und der experimentellen Erprobung von unkonventionellen FSW-Werkzeugen.

Trends beim FSW-Werkzeugpin-Design

Flache oder profilierte Pin-Spitzen erzeugen in Kombination mit den modernen Stiftprofilierungen eine bessere Verschweißung der Wurzel als Kugelsegment-Pin-Spitzen.

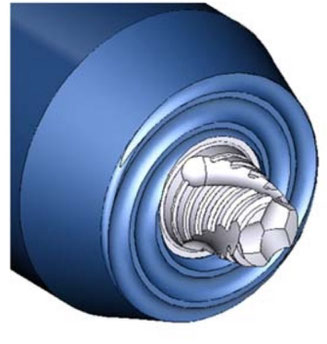

Vorteilhaft sind zweiteilige Werkzeuge, bei denen der Stift und die Schulter aus unterschiedlichen Werkstoffen hergestellt werden, die nach dem Zusammensetzen mit der gleichen Drehzahl rotieren. Dadurch kann die Stiftlänge eingestellt werden (Set and Lock), was eine Feinabstimmung der Stiftlänge auf die Werkstückdicke ermöglicht.[24]

In Kolumbien eingesetztes FSW-Werkzeug

© Elizabeth Hoyos, Santiago Escobar (EIA) Jeroen De Backer, Jonathan Martin (TWI)

und Mauricio Palacio (MdM), CC BY 4.0

Die konische Spirale oder Helix mit variablem Durchmesser ohne Hinterschnitt ist im Vergleich zu konventionellen Gewinden und Nuten besonders verschleißfest, z.B. beim Rührreibschweißen von Stahl oder Titan.

Bei Werkzeugen mit zurückziehbarem Stift (retractable pin tools) kann die Läge des Stifts während des Schweißens mechanisch oder hydraulisch verändert werden. Dieses Prinzip ermöglicht variable Einschweißtiefen bei Werkstücken mit variabler Wanddicke und bewährt sich beim Reibrührpunktschweißen (Refill FSSW) sowie für Schweißungen ohne Endloch insbesondere bei Orbital- oder Umfangsnähten in Rohrleitungen. Zum Zurückziehen des Stifts ist eine FSW-Spezialmaschine erforderlich.[24]

Klassische FSW-Werkzeugschulter-Designs

Fünf FSW-Pin-Schulter-Kombinationen, für 6.3-mm (0.25 Zoll) dickes AA2024-T351, die 2018 im Auftrag der Federal Aviation Administration untersucht u. bewertet wurden[29]

© D. Burford, S. Jurak, P. Gimenez Britos, E. Boldsaikhan, W. Arbegast, N. Balasubramanian, B. Gattu and R. Mishra et al

Über die Vor- und Nachteile unterschiedlicher FSW-Werkzeugschulter-Designs wurde bisher wenig veröffentlicht, um die Vorteile der meist proprietären Konzepte nicht preiszugeben. Bei einer von

der US-amerikanischen Federal Aviation Administration in Auftrag gegebenen Studie wurden 2018 zum Beispiel unterschiedliche Pin-Schulter-Kombinationen untersucht anstatt unterschiedliche

Schulterkonstruktionen mit einem einheitlichen Pin-Design zu untersuchen, so dass es auf den ersten Blick schwer fällt, die Einflüsse des Schulterdesigns von den Einflüssen des Pin-Designs zu

unterscheiden.[27][28][29]

Trends beim FSW-Werkzeugschulter-Design

Durch Spiralen auf der Schulter kann das Werkzeug rechtwinklig zur Werkstückoberfläche ausgerichtet werden, im Gegensatz zur konkaven Schulter, die eine Schrägstellung der Spindelachse um 2° oder 2,5° gegenüber der Werkstückoberfläche erfordert.

Werkzeuge mit konvexer Schulter, die auch Kegelschulterwerkzeuge (englisch Tapered Shoulder Tools) genannt werden, dringt die Schulter beim Schweißen in die Werkstückoberfläche ein. Anstelle einer flachen, Spiralprofilschulter, die auf der Oberfläche schwimmt, kann ein konvexes (oder kegelförmiges) Schulterprofil mit einer Profilierung verwendet werden, wobei die Schulter teilweise in das Werkstück eindringt ist. Dieses Konzept ist unter anderem dann vorteilhaft, wenn es einen Spalt zwischen den Werkstücken gibt. Es vermindert die Wulstbildung und ermöglicht Schweißungen mit variabler Einschweißtiefe.[24]

PCBN tool Q70, Megastir, Provo, Utah[25]

© Hafiz M. Abubaker, Necar Merah, Fadi A. Al-Badour, Jafar Albinmousa and Ahmad A. Sorour, CC BY 4.0

Bei Bobbin-Werkzeugen mit fest eingestelltem Abstand von Schulter zu Schulter sollte normalerweise mindestens eine Schulter einer konkaven Profil versehen werden.

Beim Rührreibschweißen mit stehender Schulter (stationary shoulder FSW, SSFSW) dreht sich die Schulter nicht. Außerdem ist es möglich, dass sich die Schulter mit einer langsameren Drehzahl als der Pin dreht.

SSFSW ist unter anderem vorteilhaft, wenn mit Knickarmrobotern geschweißt wird, da die zum Schweißen erforderlichen z-Kräfte stark minimiert werden. Außerdem entsteht dadurch eine sehr viel glattere Schweißnahtoberfläche, ohne seitlich herausgepresstem Wulst. Einzigartige Vorteile bietet es beim Schweißen von Kehlnähten.

Vereinfachtes Beispiel eines FSW-Robo-Pins in einer stehenden, d.h. nicht-rotierenden Schulter (SSFSW Tool)

SSFSW-Konzepte mit Zusatzdrahtzuführung zum Rührreibschweißen von Kehlnähten wurden unter anderem in Schweden und Finnland entwickelt und erprobt.[30][31]

Morphologie des Rührreibschweißens

![Ein zweiteiliges FSW-Werkzeug mit profiliertem Pin und konkaver Schulter [32]](https://image.jimcdn.com/app/cms/image/transf/dimension=199x1024:format=jpg/path/seae8da23f0f34385/image/if41b50c277cdca7c/version/1633556979/image.jpg)

Typisches Beispiel eines profilierten FSW-Werkzeugs mit konkaver Schulter und drei Abflachungen auf einem konischen Pin:

• Pin-Länge hP: 3,7 mm

• Schulter-Radius rS: 7mm

• Oberer Pin-Radius rP: 3 mm

• Winkel der konkaven Schulter γ: 10°

• Winkel des konischen Pins β: 10°

Anders als beim Lichtbogenschweißen oder Laserschweißen werden beim Rührreibschweißen die Werkstoffe der Werkstücke n der Fügezone signifikant plastisch deformiert. Daher unterscheidet sich das beim Rührreibschweißen entstehende Schweißnahtgefüge deutlich von dem, das beim Schmelzschweißen entsteht. Die metallurgischen Effekte des Rührreibschweißens, das zu den Pressschweißverfahren gehört, haben Ähnlichkeiten mit den Effekten, die bei Schmiedeprozessen vorzufinden sind: Plastische Deformation unter hohem Druck bei einer Temperatur unterhalb des Schmelzpunkts.

Bei geschliffenen und geätzten Nahtquerschnitten von Rührreibschweißnähten fällt unter unter dem Auflichtmikroskop betrachtet der feinkörnige Bereich in der Nahtmitte auf. Dieser entsteht aufgrund von dynamischen Rekristallisationsvorgängen, die bei Temperaturen in der Nähe der Solidustemperatur und hoher plastischer Deformation ablaufe. Typischerweise wird der Querschnitt einer FSW-Naht wie folgt in vier Bereiche eingeteilt:[5]

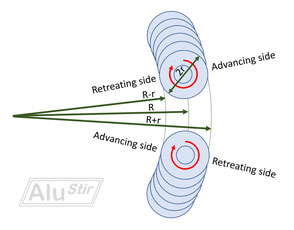

Die Morphologie des Rührreibschweißens,[5] hier gezeigt mit einem rechtsgängigen Gewinde und einer Werkzeugdrehung im Gegenuhrzeigersinn.[16]

© AluStir

-

GW (Grundwerkstoff): Links und rechts neben der Naht befindet sich der vom Schweißprozess unbeeinflusste Bereich. Das Gefüge besitzt dort dieselbe Struktur wie der

Grundwerkstoff (GW). Die geringe thermische Belastung in diesem Bereich verursacht keine messbare Gefügeveränderung.

-

WEZ (Wärmeeinflusszone): Im Gegensatz dazu reicht die thermische Belastung in der Wärmeeinflusszone (WEZ) aus, um dort Gefügeveränderungen zu verursachen. Die Ausprägung der

WEZ wird im Wesentlichen von den Prozessparametern, den thermischen Randbedingungen sowie dem Werkstoff beeinflusst. Bei warmausgelagerten Aluminiumlegierungen lässt sich in diesem Bereich im

Vergleich zum GW meist ein Abfall der Festigkeit und der Härte feststellen. Dies wird häufig mit der Überalterung des Gefüges begründet, welche sich in der Vergröberung von Ausscheidungen

sowie dem Wachstum der Gefügekörner manifestiert. Auch bei naturharten Aluminiumlegierungen ist im Vergleich zum GW eine Reduktion der Härte und der Festigkeit in der WEZ beobachtbar. Die

Ursache dafür dürfte jedoch im Ausheilen von Versetzungen im Metallgitter liegen. Diese Gitterversetzungen bilden sich infolge der Kaltverfestigung beim Walzen der Rohlinge im Walzwerk und

sind im Wesentlichen für deren mechanische Eigenschaften verantwortlich.

-

TMBZ (thermomechanisch beeinflusste Zone): In der Mitte des Nahtquerschnitts befindet sich die thermomechanisch beeinflusste Zone (TMBZ). Dieser Bereich lässt sich wiederum

in die rekristallisierte und die nicht rekristallisierte Zone einteilen. In der nicht rekristallisierten Zone ist bei der Betrachtung der Gefügestruktur in der Regel eine mechanische

Deformation der Körner erkennbar. Insbesondere am Übergang zum rekristallisierten Bereich ist dabei häufig eine deutliche Umlenkung der Gefügekörner ersichtlich. Als Ursache hierfür wird ein

vertikaler Werkstofffluss, der in unmittelbarer Nähe zum Schweißstift auftritt, vermutet.

- Nugget: Das Nugget ist die englische Bezeichnung für den rekristallisierten Bereich der TMBZ. Die Gefügestruktur des Nuggets ist durch sehr feine und homogen verteilte Körner gekennzeichnet, ein Indiz dafür, dass Rekristallisation stattfindet.[5]

Typische Fehler und zulässige Unregelmäßigkeiten

Das Rührreibschweißen erfordert besondere Kenntnisse sowie große Sorgfalt bei der Werkzeugkonstruktion, Parameterwahl und Spanntechnik. Sonst kommt es zu Fehlern, die die Festigkeit des geschweißten Bauteils beeinträchtigen. Allenfalls kleinere Unregelmäßigkeiten, deren Größe in DIN EN ISO 25239:2020 beschrieben wird, sind zulässig:

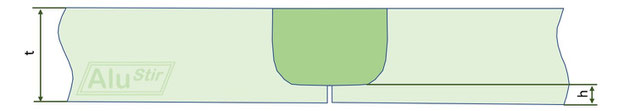

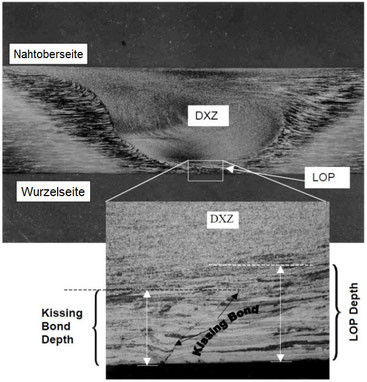

Unvollständige Verschweißung

Die unvollständige Verschweißung ist ein typischer Fehler beim Rührreibschweißen. Sie wird umgangssprachlich auch Wurzelfehler oder 'kissing bond' genannt und entsteht aus einem oder mehreren der folgenden Gründe:

- Der Stift ist zu kurz

- Das Werkstück ist zu dick

- Die Position des Werkzeugs ist zu hoch

- Die Anpresskraft des Werkzeugs ist zu gering

Dieser Fehler ist mit zerstörungsfreien Prüfmethoden, wie Ultraschallprüfung, Phased-Array-Ultraschallprüfung, Farbeindringprüfung oder Röntgen nur schwer zu finden, da das unvollständig verschweißte Material so stark zusammengepresst wird, dass der Spalt unauffindbar wird.

Wenn die Bauteile vollständig verschweißt sind bildet sich an der Unterseite gelegentlich eine weiße Linie, die bei der Sichtprüfung dokumentiert werden kann. Diese Linie ist ein Anzeichen, allerdings ein unsicheres Anzeichen, für eine akzeptable Schweißung.

Wenn bei einer unvollständigen Verschweißung eine Biegeprobe mit der Wurzel in Zugrichtung durchgeführt wird, reißt das Werkstück an der Wurzel etwas auf, genau dort wo zuvor der Fügespalt war.

Aluminium ist sehr kerbempfindlich. Daher ist eine unvollständigen Verschweißung generell nicht zulässig. Sie müssen das Bauteil entweder unbrauchbar machen und verschrotten oder die unvollständige Verschweißung reparieren oder durch Fräsen entfernen.

Mit einer geeigneten FSW-Maschine, toleranzhaltigen Werkstücken, den richtigen FSW-Werkzeugen, dem nötigen Know-How und etwas Übung lassen sich unvollständige Verschweißungen zuverlässig vermeiden, wenn die Schweißaufsicht bei Produktionsbeginn oder Schichtbeginn, sowie beim Produktionsende oder Schichtende sowie bei jedem Werkzeugwechsel die nötigen Untersuchungen durchführt.[17]

Laut Norm ist nur die makroskopische Prüfung (Macroscopic Examination) als Abnahmekriterium geeignet. Dafür werden die Bauteile z.B. am Anfang oder Ende der Schweißnaht bzw. bei Stichproben auch an anderen Stellen zersägt, evt. in Kunstharz eingebettet, geschliffen, geätzt und lichtmikroskopisch betrachtet und dokumentiert.

Die Entnahme und Vorbereitung der Proben sowie vor allem die makroskopische Begutachtung erfordert Sachkenntnis und Erfahrung, um die unvollständige Verschweißung sicher zu

detektieren.

Insbesondere wenn die ehemalige Fügelinie auch innerhalb des Nuggets noch sichtbar ist, die auf Englisch remnant joint line oder umgangssprachlich "Lazy S" genannt wird, sind in Zweifelsfällen Biegeproben bzw. Zugproben erforderlich, um die Qualität der Schweißnaht zu bewerten. In der deutschen Norm werden ziemlich wissenschaftlich die Bereiche "Unvollständige Durchschweißung — keine plastische Verformung" und "Unvollständige Durchschweißung — starke plastische Verformung" unterschieden.[15]

Beim Einsatz geeigneter FSW-Maschinen läßt sich die unvollständige Verschweißung durch geeignete Werkzeugkonstruktion, Parameterwahl und Parameterüberwachung zuverlässig vermeiden, solange die Bauteile den in der WPS vorgeschriebenen Toleranzen entsprechen. AluStir hat viel Erfahrung mit der Entstehung und Vermeidung von Schweißnahtfehlern. Wir beraten oder schulen oder beraten Sie diesbezüglich gerne im Rahmen eines kundenspezifischen Projektes.

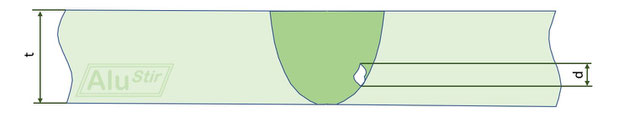

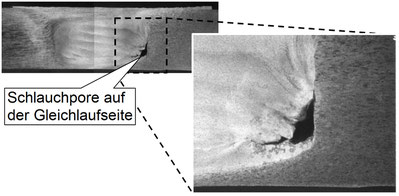

Schlauchporen

Schlauchporen sind innere Unregelmäßigkeiten, die sich von außen in vielen Fällen nicht erkennen lassen. Wenn die Schlauchpore so groß ist, dass sie die Oberfläche fast durchbricht, ist gelegentlich auf der Gegenlaufseite (Retreating Side) eine Line auf der Nahtoberfläche erkennbar, genau dort, wo der Stift in die Schulter übergeht.

Die Schlauchpore entsteht, wenn nicht genügend plastifiziertes Material nach unten gepresst wird. Folgende Gründe sind möglich:

- Der Spalt zwischen den unverschweißten Werkstücken ist zu groß, z.B. weil diese unzureichend eingespannt waren und vom sich drehenden FSW-Werkzeug auseinandergepresst wurden

- Die Werkzeuggeometrie ist ungeeignet (ein häufiger Anfängerfehler)

- Die Werkzeugposition ist zu hoch bzw. die Anpresskraft zu gering

- Der stechende Werkzeugwinkel ist zu gering, falls keine spiralförmige Schulter verwendet wird

- Die Werkstücke werden rechts und links der Schweißnaht unzureichend auf die feste Unterlage gepresst, so dass sie sich durch die beim Schweißen eingebrachten Kräfte von der Unterlage abheben,

so dass es zu einer zu großen Wurzelüberhöhung kommt

- Das Werkzeug dreht sich in die falsche Richtung. Es soll sich so drehen, dass das plastifizierte Material nach unten gepresst wird

- Das Werkzeug ist verschlissen oder so verschmutzt, dass kein Selbstreinigungseffekt auftritt

Laut Norm sind Schlauchporen mit einer maximalen Ausdehnung in Querrichtung der Schweißverbindung von d ≤ 0,2 s oder 4mm, je nachdem welcher Wert geringer ist, zulässig. Bei crashrelevanten oder schwingungsbelasten Bauteilen sind in Einzelfällen weitere Einschränkungen dieses Wertes, oder eine vereinbarte Maximallänge sinnvoll.

Schlauchporen können nach DIN/ISO-Norm nur mit der metallographischen Untersuchung zuverlässig gefunden werden. In der Praxis haben sich aber auch Ultraschall, Phased Array Ultraschall und

Röntgen für die zerstörungsfreie Prüfung bewährt.

AluStir hat viel Erfahrung mit der Entstehung und Vermeidung von Schlauchporen. Wir beraten oder schulen Sie gerne oder helfen Ihnen vor Ort mit der Ursachenermittlung und

Verfahrensoptimierung.

Innere Verformung bei Überlappnähten

Das Herstellen von Überlappnähten ist in vielen Fällen sehr viel schwieriger als das Herstellen von Stumpfnähten. Einer der Vorteile ist jedoch, dass die Werkstücke nicht so genau zugeschnitten werden müssen, da es in der Blechebene automatisch zu einem Toleranzausgleich kommt.

Ein weitverbreiteter Irrglaube ist, dass ein für Stumpfstöße (I-Naht) geeignetes FSW-Werkzeug auch für Überlappnähte geeignet wird. Allerdings pumpt ein für Stumpfstöße geeignetes Werkzeug so viel plastifiziertes Material in das untere Blech gepumpt wird, dass es zu einer inneren Verformung kommt, die im Englischen oft "hooking and thinning" genannt wird.[12] Bei einer Zugprobe reißt das obere Bauteil dann in dem verformten Bereich oberhalb der Überlappung.

Dabei ist folgendes zu beachten:

- Die Abnahmekriterien müssen sich in dem in den entsprechenden Anforderungen oder der Bauvorschrift festgelegten Grenzwert bewegen

- Die Klassifizierung der Unregelmäßigkeiten wird in ISO 25239-1 beschrieben

- Die Bezugsnummern werden in DIN EN ISO 6520-1:2007-11 definiert (Schweißen und verwandte Prozesse - Einteilung von geometrischen Unregelmäßigkeiten an metallischen Werkstoffen - Teil 1: Schmelzschweißen)

Es gibt nur wenige Veröffentlichungen und Patentanmeldungen zu den beim Überlappschweißen eingesetzten FSW-Werkzeugen. AluStir hat viel Erfahrung in diesem Bereich und kann Sie diesbezüglich generell schulen oder im Rahmen eines Projektes, nach Abschluss einer gegenseitigen Geheimhaltungsvereinbarung, zu kundenspezifischen Anwendungsfällen beraten.

Weitere Unregelmäßigkeiten an der Oberfläche

Zu große Wurzelüberhöhung, Gratbildung, Kantenversatz, Nahtunterhang, unregelmäßige Breite und unregelmäßige Oberfläche werden in der normativ gültigen Tabelle A.1 des Anhang A der ISO 25239-5 zusammen mit den dazugehörigen Prüfungs- und Untersuchungsmethoden, Abnahmekriterien und Bezugsnummern nach ISO 6520-1 beschrieben.[6][7]

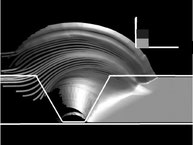

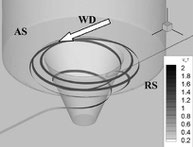

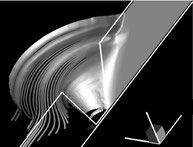

Materialfluss beim Rührreibschweißen

3D-Modellierung der Flusslinien des plastifizierten Materials um ein FSW-Werkzeug[18]

© Diego Santiago (CONICET) et al, CC-BY-NC 4.0

Drehrichtung des FSW-Werkzeugs

Beim Rührreibschweißen von geraden Nähten in artgleichen Blechen gleicher Dicke macht es keinen Unterschied ob sich das Werkzeug im Uhrzeigersinn oder im Gegenuhrzeigersinn dreht, sofern das Gewinde des Stiftes die gewünschte Materialbewegung erzeugt.

- Wenn eine konventionelle rechtsgängige Schraube als Stift verwendet werden soll, soll sich das Werkzeug im Allgemeinen (von oben betrachtet) im Gegenuhrzeigersinn drehen, damit das

plastifizierte Material nach unten gepresst wird.

- Wenn alte Fräsmaschinen verwendet werden, bei denen das Werkzeug in den Werkzeughalter eingeschraubt wird (siehe zweites Bild auf dieser Seite), dann ist es erforderlich ein linksgängiges

Spezialgewinde zu verwenden, da sich diese Fräsmaschinen in der Regel (von oben betrachtet) im Uhrzeigersinn drehen.

- Die konzeptionell vorgesehen Drehrichtung sollte werksintern oder herstellerübergreifend eindeutig auf dem Werkzeug vermerkt werden, um Verwechslung zu vermeiden.

- Beim Überlappschweißen ist die innere Verformung auf der Gegenlauf- und Gleichlaufseite unterschiedlich. Daher sollte, wenn nur eine Seite des Stumpfstoßes die größte Belastung erfährt die Drehrichtung und Schweißrichtung sinnvoll gewählt werden. Dazu sind theoretisches Wissen und im Rahmen von Voruntersuchungen gewonnene Erfahrungswerte erforderlich.

- In China wurde beobachtet, dass beim Durchfahren von engen Bahnradien die Drehrichtung des Werkzeugs eine wichtige Rolle spielt, z.B. beim Verschließen von Gussteilen mit Stopfen oder Deckeln. Je nachdem, ob sich die Gleichlaufseite oder Gegenlaufseite des Werkzeugs auf der Kurveninnenseite befindet, kommt es zu unterschiedlichen Ergebnissen.[19][20]

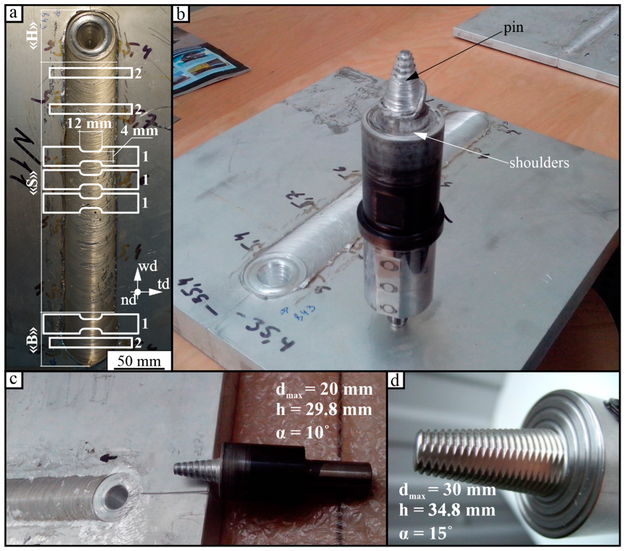

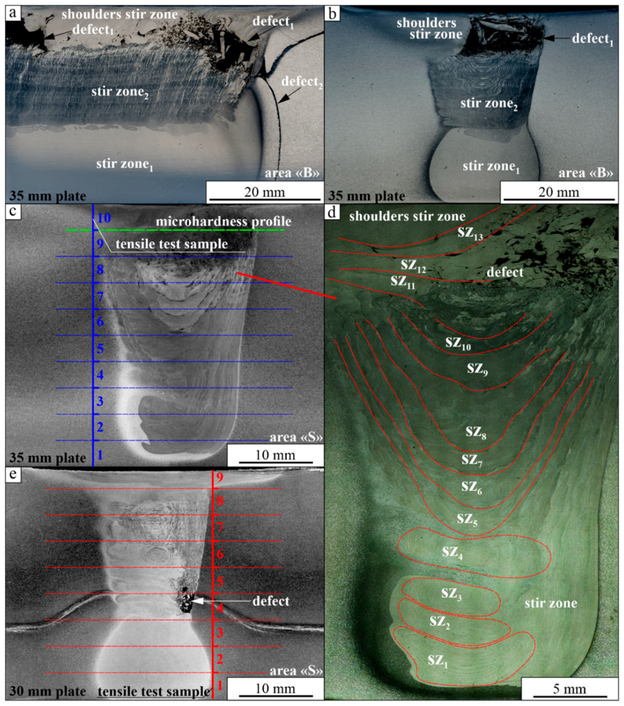

Rührreibschweißen von dicken Aluminiumplatten

Rührreibschweißen von 29,8 und 34.8 mm dicken AA1570 Aluminiumplatten aus feinkörnigem Al-Mg-Sc-Zr mit einem FSW-Werkzeug aus HSS M2 Stahl FSW auf der leistungsstarken PowerStir™-Machine von S.P. Korolev RSC Energia ZEM

© Tatiana Kalashnikova, Andrey Chumaevskii, Kirill Kalashnikov, Sergei Fortuna, Evgeny Kolubaev and Sergei Tarasov, CC BY 4.0

Das Rührreibschweißen von Dicken Aluminiumplatten erfordert nicht nur eine leistungsstarke FSW-Maschine sondern auch viel Erfahrung bei der Konstruktion der FSW-Werkzeuge sowie der Ermittlung und Regelung der FSW-Parameter.

Metallurgische Untersuchung der rührreibschweißten 30 und 35 mm dicken AA1570 Aluminiumplatten aus feinkörnigem Al-Mg-Sc-Zr in der sibirischen Zweigstelle der Russischen Akademie der Wissenschaften in Tomsk, Russland

© Tatiana Kalashnikova, Andrey Chumaevskii, Kirill Kalashnikov, Sergei Fortuna, Evgeny Kolubaev and Sergei Tarasov, CC BY 4.0

Beim Rührreibschweißen von dicken Aluminiumblechen, sind die Besonderheiten des Materialflusses des plastifizierten Metalls und die mikrostrukturellen Entwicklung in verschiedenen Abschnitten und Zonen der Verbindung gut sichtbar. Das Makrogefüge der Rührzone kann dabei entweder aus einem einzelnen Nugget oder aus vielen übereinanderliegenden Nuggets bestehen, in Abhängikeit vom Werkzeugdesign, der Blechdicke und den Parametern.[23]

Siehe auch

Weitere Informationen

AluStir hat viel Erfahrung mit dem Rührreibschweißen und dessen industrieller Anwendung. Bitte kontaktieren sie uns per E-mail (stephan.kallee@alustir.com) oder Telefon (+ 49 7031 427 0091), falls Sie dazu Fragen haben.

Quellennachweise

- Rajiv S. Mishra und Murray W. Mahoney: Friction Stir Welding and Processing. ASM International, 2007. S. 15-16.

- Ole Terje Midling, Edward James Morley und Anders Sandvik (Assignee: The Welding Institute, England):

Friction Stir Welding, US Patent Nr: 5,813,592.

-

Functions, Designs and Materials of Friction Stir Welding Tools.

-

European industrialisation of friction stir welding.

- Andreas Bachmann (Vorsitzender: Prof. Dr.-Ing. Wolfram Volk, Prüfer der Dissertation: Prof. Dr.-Ing. Michael F. Zäh und Prof. Dr. Peter Mayr): Regelung der Temperatur beim

Rührreibschweißen. Am 23. Juli 2020 bei der Technischen Universität München eingereicht und durch die Fakultät für Maschinenwesen am 7. Dezember 2020 angenommen (Siehe auch Media TUM 1551009). S. 14-16.

-

DIN EN ISO 25239-1:2020-12:

Rührreibschweißen - Aluminium - Teil 1: Begriffe (ISO 25239-1:2020); Deutsche Fassung EN ISO 25239-1:2020.

-

DIN EN ISO 25239-2:2020-12:

Rührreibschweißen - Aluminium - Teil 2: Ausführung der Schweißverbindungen (ISO 25239-2:2020); Deutsche Fassung EN ISO 25239-2:2020.

-

DIN EN ISO 25239-3:2020-12:

Rührreibschweißen - Aluminium - Teil 3: Qualifizierung der Bediener (ISO 25239-3:2020); Deutsche Fassung EN ISO 25239-3:2020.

-

DIN EN ISO 25239-4:2020-12:

Rührreibschweißen - Aluminium - Teil 4: Spezifikation und Qualifizierung von Schweißverfahren (ISO 25239-4:2020); Deutsche Fassung EN ISO 25239-4:2020.

-

DIN EN ISO 25239-5:2020-12:

Rührreibschweißen - Aluminium - Teil 5: Qualitäts- und Prüfungsanforderungen (ISO 25239-5:2020); Deutsche Fassung EN ISO 25239-5:2020.

-

DIN EN ISO 6520-1:2007-11: Schweißen

und verwandte Prozesse - Einteilung von geometrischen Unregelmäßigkeiten an metallischen Werkstoffen - Teil 1: Schmelzschweißen.

- P L Threadgill, A J Leonard, H R Shercliff and P J Withers: Friction Stir Welding of Aluminium Alloys. International

Materials Reviews, Band 54. Nr. 2. März 2009. S. 49-93 (Siehe Abb. 18: "Lap weld defects showing hooking on advancing side and plate thinning on retreating side")

- Bob Carter (NASA Glenn Research Center, Advanced Metallics Branch): Introduction to Friction Stir Welding (FSW).

- P L Threadgill, A J Leonard, H R Shercliff und P J Withers: "When presenting micrographs it is also conventional to show the advancing side of welds on the right and this convention is used

here except where specific mention is made in the figure caption." (Es ist allgemein üblich, in Mikrographien die Gleichlaufseite auf der rechten Seite darzustellen, solange das nicht in der

Bildunterschrift anders vermertk ist.) In: Friction Stir Welding of Aluminium Alloys.

- ISO 25239-1:2011 (E/F/D) = ÖNORM EN ISO 25239-1, Edition: 2012-07-15: Rührreibschweißen ― Aluminium ― Teil 1: Begriffe (mehrsprachige Fassung: de/en/fr).

-

Vorsicht: In ISO 25239-1:2020(en) wird in Ausnahmefällen, wie z.B. in Bild 6a und in Bild

7b, eine Werkzeug-Drehung im Gegenuhrzeigersinn gezeigt (von oben betrachtet) und in den meisten anderen Bildern die weltweit sehr viel häufiger eingesetzte Werkzeug-Drehung im

Uhrzeigersinn.

- Matthias Schlüter und Corinna Rohland (Riftec GmbH): Rührreibschweißen von Aluminium: geringer

Wärmeeintrag, weniger Spannung. Entscheidend ist die Definition der korrekten Schweissparameter. DVS Infodienst Schweißaufsicht Aktuell. Nr. 8/2020, S. 5.

- Diego Santiago, Santiago Urquiza und Guillermo Lombera (Dto.de Ing. Mecánica, Univ. Nac. de Mar del Plata, CONICET, 7600 Mar del Plata, Buenos Aires, Argentina) sowie Luis de Vedia (Instituto

Sabato, UNSAM-CNEA, CIC, 1650 San Martín, Buenos Aires, Argentinien: 3D Modeling of Material Flow and Temperature in Friction Stir Welding (Modelagem 3D do Fluxo de Material e da Temperatura na Soldagem

“Friction Stir”). Soldag. insp. (Impr.) Band 14, Nr. 3 São Paulo, Juli/Sept. 2009, CC-BY-NC 4.0.

- Wenya Li, Qian Yang, Zhihan Zhang and Dalu Gao: Effect of weld

curvature radius and tool rotation direction on joint microstructure in friction stir welding casting alloys. Materials & Design, Volume 53, 2014, ISSN 0261-3069. Pages

124-128.

- Nejah Jemal, Sandra Chevert, Laurent Langlois and Gabriel Abba: Study of the forces generated during nonlinear friction stir welding: circular trajectory. In: 16th annual ESAFORM

Conference on Material Forming, Portugal, 22 April 2013.

- Francesco Lambiase,<a><*> Hamed Aghajani

Derazkola<b> und Abdolreza

Simchi,<c><d>: Friction Stir Welding and Friction Spot Stir Welding Processes of Polymers—State of the Art.

<a> Department of Industrial and Information Engineering and Economics, University of L’Aquila, via G. Gronchi 18, Zona Industriale di Pile, 67100 L’Aquila AQ, Italien

<b> Young Researchers and Elites Club, Science and Research Branch, Islamic Azad University, Teheran 14588, Iran

<c>Department of Materials Science and Engineering, Sharif University of Technology, P.O. Box 11365-9466, Azadi Avenue, Teheran 14588, Iran

<d>Institute for Nanoscience and Nanotechnology, Sharif University of Technology, P.O. Box 11365-9466, Azadi Avenue, Tehran 14588, Iran

<*> Korrespondierender Autor

Materials 2020, 13(10), 2291; https://doi.org/10.3390/ma13102291. 15. Mai 2020.

- Paul A Colegrove and Philip L Threadgill: Development of the Trivex Friction

Stir Welding Tool. 13 Februar 2003.

- Tatiana Kalashnikova, Andrey Chumaevskii, Kirill Kalashnikov, Sergei Fortuna, Evgeny Kolubaev und Sergei Tarasov: Microstructural Analysis of Friction Stir Butt Welded Al-Mg-Sc-Zr Alloy Heavy Gauge Sheets. Metals 2020, 10(6), 806; https://doi.org/10.3390/met10060806. Veröffentlicht am 17. Juni 2020.

- Bond Technologies: Improvements to FSW Tools Advance Weld Quality : Flat Pin Tips, Friction Stir Welding Tools, Improved Joint Quality,

Improved Weldability, Increased Joint Thickness, Multi-Piece Tools, Pin Tool Improvements, Retractable Pin Tools, Scrolled Shoulder Tools, Tapered Shoulder Tools.

- Hafiz M. Abubaker, Necar Merah, Fadi A. Al-Badour, Jafar Albinmousa and Ahmad A. Sorour (Saudi Arabia): Influence of Friction Stir Processing on Mechanical Behavior of 2507 SDSS. Metals 2020, 10(3), 369, 12. März 2020, https://doi.org/10.3390/met10030369.

- Bernd Richter: Robot-based Friction Stir Welding for E-mobility and

General Applications. Biulettyn Instytutu Spawalnictwa, Nr. 5/2017, S. 103-110, https://doi.org/10.17729/ebis.2017.5/11

- D. Burford, S. Jurak, P. Gimenez Britos und E. Boldsaikhan: Evaluation of Friction Stir Weld Process and Properties for Aircraft Applications. U.S. Department of Transportation, Federal

Aviation Administration. Bericht-Nr. DOT/FAA/TC-12/51. Oktober 2018, www.tc.faa.gov/its/worldpac/techrpt/tc12-51.pdf

- W. Arbegast: Modeling Friction Stir Joining as a Metalworking Process. Hot Deformation of Aluminum Alloys III, 2003.

- N. Balasubramanian, B. Gattu und R. Mishra: Process Forces During Friction Stir Welding of Aluminium Alloys, Science and Technology of Welding and Joining, Band 14, Nr. 2, S.

141-145.

- Alexander Beckman und Marcus Sundström: Development of Stationary Shoulder for Friction Stir Welding. Master’s thesis in the Masters Programme Product

Development. Chalmers University of Technology Gothenburg, Sweden 2014.

- Dagur Ingi Ólafsson: Friction Stir Welding of Aluminum -

Copper. School of Engineering, Espoo, 26. November 2017.

- Roman Hartl, Andreas Bachmann, Jan Bernd Habedank, Thomas Semm und Michael F. Zaeh: Process Monitoring in Friction Stir Welding Using Convolutional Neural Networks. Metals 2021, 11, 535. https://doi.org/10.3390/met11040535, CC BY4.0 und Supplementary Materials.

- Max Hossfeld: Modelling Friction Stir Welding - On Prediction and Numerical Tool Development. Metals 2022, 12, 1432, https://doi.org/10.3390/met12091432, Creative Commons CC BY 4.0.

![Die Morphologie des Rührreibschweißens,[5] hier gezeigt mit einem rechtsgängigen Gewinde und einer Werkzeugdrehung im Gegenuhrzeigersinn](https://image.jimcdn.com/app/cms/image/transf/dimension=548x10000:format=jpg/path/seae8da23f0f34385/image/i896fab4322a3ebb1/version/1612963162/die-morphologie-des-r%C3%BChrreibschwei%C3%9Fens-5-hier-gezeigt-mit-einem-rechtsg%C3%A4ngigen-gewinde-und-einer-werkzeugdrehung-im-gegenuhrzeigersinn.jpg)